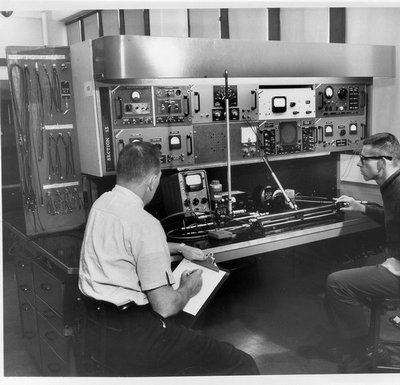

1975–1989

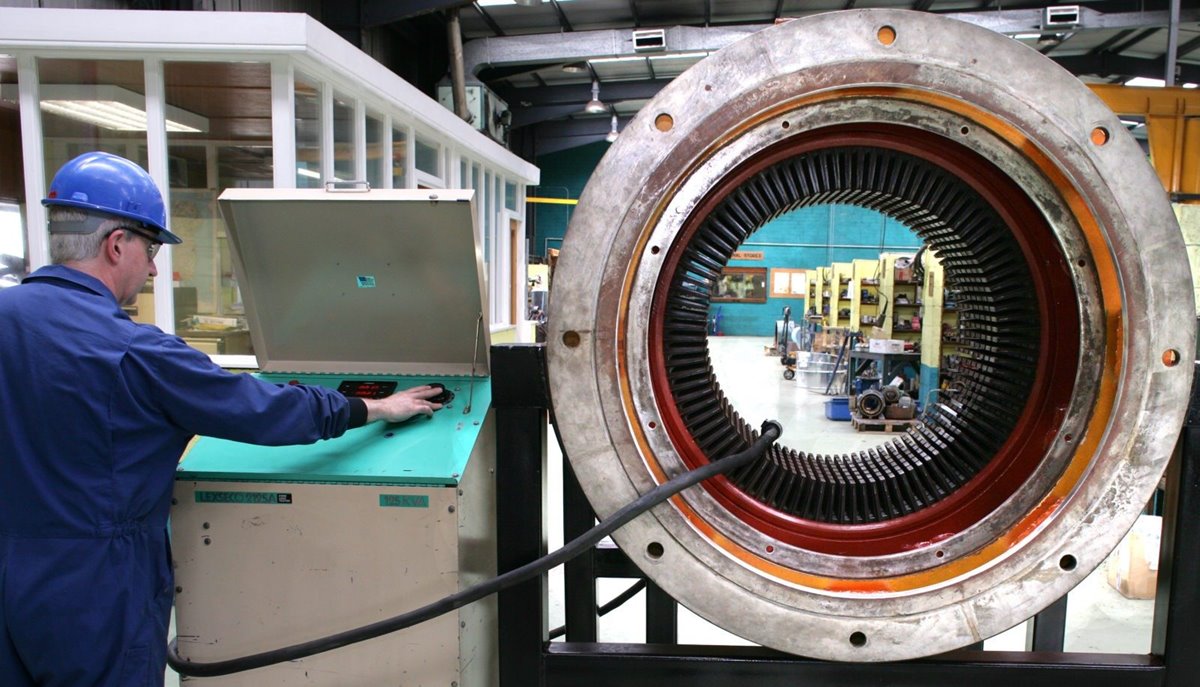

材料突破与现代驱动装置的诞生

- 非晶金属铁芯问世(Metglas/Allied Signal公司),有效降低了变压器空载损耗,由此开启了迈向高效配电变压器的漫长征程。

- 稀土磁铁取得重大突破:钕铁硼(NdFeB)磁铁被发明并实现商业化(通用汽车/住友),由此催生出紧凑而强劲的电机及无数种驱动装置。

- IGBT于1980年代问世,融合了MOSFET的栅极易控性与双极性晶体管的电流处理能力,为可靠的变频电机驱动器(VFD)铺平了道路。

- 绝缘系统:1980年代,芳纶纸(如诺梅克斯)因其更高的耐热等级和安全性,被广泛应用于干式变压器和电动机中。

早期非晶铁芯、稀土磁体和变频驱动器重塑了变压器和电动机的设计。