为在纯电动汽车领域追赶全球竞争对手,丰田正全力推进多项电池技术研发,以延长续航里程并大幅降低产品开发与量产成本。这家日本车企能否实现目标?

为在纯电动汽车领域追赶全球竞争对手,丰田正全力推进多项电池技术研发,以延长续航里程并大幅降低产品开发与量产成本。这家日本车企能否实现目标?

在迄今为止最详尽的展示中,丰田汽车公司于6月13日公布了其战略技术路线图的细节,涵盖新型电池化学体系的研发进展、氢燃料电池技术突破,以及实现电动汽车制造成本大幅降低的具体路径。

作为全球最大的汽车制造商之一,丰田在插电式混合动力电动汽车领域拥有显著的技术优势,并在电动汽车电池领域持有大量专利。然而,在纯电动汽车(BEV)的推出方面,丰田明显落后于特斯拉及多家新兴电动汽车制造商。这些竞争对手在纯电动汽车、软件系统、电气/电子架构以及电池技术领域持续取得快速进展,不断蚕食丰田的市场份额。

尽管如此,丰田2023技术研讨会旨在回应外界日益增长的质疑——在向电动汽车转型之际,该公司能否维持其全球市场份额。值得注意的是,此次详细的技术披露正值佐藤孝司接替以保守态度对待纯电动汽车而闻名的丰田章男担任公司总裁兼首席执行官后的首个季度。 随着股东对新领导层愿景投下赞成票,丰田股价在纽约证券交易所应声大涨12%-13%。

这家日本汽车制造商召开技术说明会,披露了转型为移动出行公司的计划。在全球汽车格局快速变革的背景下,该公司旨在本十年后半期迎头赶上电动汽车领域的强劲竞争对手,在技术研讨会上提出了企业新方向——丰田移动出行概念。

在阐述丰田移动出行理念下的战略重点领域时,丰田首席技术官中岛宏树强调,这家汽车制造商计划聚焦三大核心领域以确保未来增长:

- 电气化

- 情报

- 多元化

在电气化进程中,丰田计划采取多管齐下的策略,不仅聚焦纯电动汽车(BEV),还将重点布局插电式混合动力汽车(PHEV)——该公司称其为实用型纯电动汽车、混合动力汽车(HEV)以及燃料电池电动汽车(FCEV)。

丰田计划在新兴市场及电力供应不稳定的国家推出混合动力汽车,同时这家日本汽车制造商近期与戴姆勒卡车公司达成合作,将大规模生产燃料电池商用车。

“在电气化领域,我们看到某汽车制造商推出的电池电动汽车将续航里程提升一倍,同时将充电过程缩短一半,”中岛表示,并补充道:“我们将继续推进适合全球各地区的电气化方案,同时保持多路径发展策略。”

过去几年间,丰田在部署战略重点领域时,正将资源(人力与投资)从大规模生产转向研发领域。 根据中岛的报告,截至今年3月,丰田53%的研发人员(2016年4月仅为37%)从事前沿研发领域工作,其余47%(2016年为63%)则专注于量产业务。 此外,公司研发支出中用于前沿开发领域的占比已达45%,而2017年该比例仅为24%。

丰田的电气化举措

上月,丰田成立了名为"丰田纯电动汽车工厂"的专项组织,负责统筹新一代纯电动汽车的研发工作。该工厂将由单一负责人全面监管开发、生产及业务流程,以确保决策高效并建立敏捷架构。公司已任命加藤武郎担任纯电动汽车工厂总裁。

丰田重新规划纯电动汽车产品开发与生产战略,加藤描绘了新一代车型愿景:单次充电续航里程可突破1000公里。 在技术研讨会上,他阐述了丰田的开发目标:通过整合新一代电池、基于深度学习与人工智能的空气动力学设计,以及具备空中升级能力的强大软件生态系统,打造长续航纯电动汽车以提升乘客体验。为实现长续航里程,该车企正研发包括全固态电池在内的一系列新型电池技术。

加藤还透露,丰田将为车辆开发全新的模块化结构,重点聚焦车身的前部、中部和后部。该车企计划在此采用巨型铸造技术,实现零部件统一化,从而减少整体结构的组件数量,并简化车辆装配工序。据该公司称,此举将有助于降低产品开发和装配运营成本。 根据加藤的演示内容,丰田计划到2026年将产品开发成本削减30%,未来目标是削减50%。同时通过重构纯电动汽车的生产流程,力争在2026年前将工厂投资降低50%。

这种新的 monozukuri [日语中指制造]将运用数字孪生技术,使生产准备周期缩短一半。”加藤补充道,新一代纯电动汽车理念将全球推行,新车型计划于2026年起陆续上市。

“到2030年,350万辆汽车中将有170万辆由纯电动汽车工厂提供,”他在总结发言时说道。

让我们详细探讨丰田的两项关键进展——新型电池技术与通过巨型铸造实现零部件统一化。

丰田的电池战略

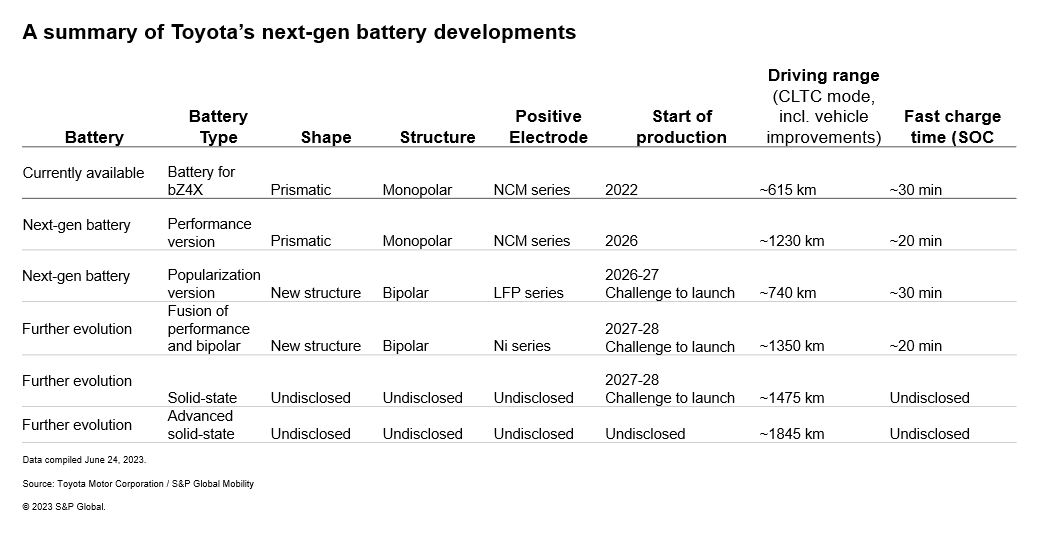

日本最大汽车制造商正推进2026年推出新一代纯电动汽车的计划,并透露正研发新型电池技术以提升其在新兴细分市场的产品竞争力。新一代电池技术包括:

a) 性能版——为实现单次充电行驶1000公里的目标,丰田正在研发方形电池,该电池本质上是液态锂离子电池,具有更高的能量密度和更短的充电时间。 实现目标续航里程还需大幅减轻车身重量并优化空气动力学性能。搭载此类电池的纯电动车型将于2026年上市,公司表示其成本将较现售的丰田bZ4X降低20%。

b) 量产版——正如其名,丰田正致力于开发面向经济型纯电动汽车的低成本电池技术,以推动公司销量增长。该电池将采用磷酸铁锂(LFP)化学体系,预计于2026-27年投入使用。其双极结构设计已应用于Aqua和Crown混合动力车型中的镍氢电池。 值得注意的是,丰田计划在续航里程上实现20%的提升,同时将成本较现行bZ4X车型降低40%。充电性能方面,公司目标是在约30分钟内实现从10%电量充至80%的充电效率。

c) 高性能双极锂离子电池—— 在持续研发磷酸铁锂电池的同时,丰田正致力于将双极结构与高性能锂离子电池相结合,目标是提供比计划于2026年推出的1000公里续航性能版液态锂离子电池更优异的续航表现。 相较于后者,丰田计划使双极锂离子电池实现续航里程提升10%、成本降低10%,并实现20分钟快速充电(电量从10%充至80%)。尽管丰田认为该技术的量产存在挑战,仍计划于2027-2028年间实现初步量产。

d) 全固态电池(ASSB)——丰田汽车在固态电池技术领域拥有逾千项专利,该公司透露正致力于在2027年前实现固态电池驱动电动汽车的商业化。这家汽车制造商表示已攻克固态电池的长期技术难题,并计划首先将其应用于传统混合动力车型。 尽管该公司未详细说明此前面临的固态电池技术难题,但已知采用固态电解质的电池相比现行锂离子电池充放电循环次数较少。理想情况下,商用电动汽车电池需具备数千次充放电循环能力,而固态电池此前仅能实现数百次循环。 丰田宣称已攻克这一技术壁垒。该公司表示,其固态锂离子电池有望实现单次充电续航里程超1200公里,同时将充电时间缩短至10分钟以内(从10%电量充至80%电量)。 不过丰田目前面临两大核心挑战:建立高效的量产工艺体系,以及解决ASSB电池的高制造成本问题。该车企计划在未来3-4年内攻克这两大难题。

e) 先进全固态电池——丰田研发部门正致力于开发其全固态电池的先进版本,该车企旨在实现单次充电约1500公里的续航里程。目前该公司尚未披露该版本的更多细节。

丰田更新的生产战略

在向电动汽车大规模生产转型的过程中保持盈利能力,是汽车制造商面临的最大挑战之一。在努力降低电动汽车成本的同时,汽车制造商也在改造传统生产流程,旨在消除车间中的冗余工序。 丰田计划采用巨型铸造技术,旨在大幅减少前后车身框架所用零件数量。例如,该公司计划通过巨型铸造技术,将前车身框架的90个不同零件与后车身框架的85个不同零件分别整合为一体。

什么是千兆铸造?

巨型铸件是一种压铸解决方案/技术,正被电动汽车制造商广泛采用,用于将整车白车身或前部、后部及底盘部件一体成型。该工艺不仅能大幅减少零部件数量,还省去了铆接和焊接工序,简化了生产流程。采用巨型铸件还能降低成本,缩短车架生产周期。

丰田并非唯一考虑在制造流程中引入巨型铸件的汽车制造商。这种被原始设备制造商根据尺寸称为"巨型铸件"或"超大型铸件"的技术,最早由特斯拉在汽车制造工厂中应用。特斯拉采用这种压铸工艺生产车身框架,被视为工厂层面的重大创新之一。 以特斯拉Model Y为例,其白车身采用两块巨型铸件替代前后结构件。该工艺消除了数百个独立部件、冲压焊接点及配套设备,从而简化生产流程,实现成本与时间的双重节约。

特斯拉已在德国工厂部署铸造压力机,采用巨型铸造技术生产Model 3车型。据报道,这家美国电动汽车制造商正部署一台9000吨级巨型压力机,将运用巨型铸造技术生产Cybertruck。

瑞典汽车制造商沃尔沃汽车公司正致力于在其托尔斯兰达工厂引入巨型铸造工艺,以实现电动汽车量产。其母公司吉利控股集团也采用铝合金压铸技术制造极氪009 MPV的车身底盘。包括梅赛德斯-奔驰、蔚来和通用汽车在内的多家知名车企,正密切评估在各自工厂应用巨型铸造技术的可行性。

丰田披露正在开发铝压铸件一体化成型新技术。该模具组件通常由数十个钣金部件构成。"在分析汽车制造领域培育的铸造技术后 现场)铸造技术后,我们以高精度为目标,对结构设计进行了简化与轻量化改造 (日语"实际场所"之意)培育的铸造技术,我们重新审视了结构设计,使其更简洁、更轻薄。"

此外,丰田计划建造一座高度灵活的纯电动汽车生产设施,用自走式装配线取代传统传送带。如前所述,这些举措是该汽车制造商长期计划的一部分,旨在将工厂投资削减50%,将生产准备周期缩短一半,并实现固定成本的显著降低。

标普全球移动性分析

电池: 丰田于2008年成立电池研究部门,已于2020年成功研发出固态电池的初始版本。 同年6月,丰田成功研发出搭载全固态电池的车辆并进行路试。但在后续开发过程中,该车企发现固态电池因固态电解质内部形成间隙而加速劣化,这意味着其使用寿命(相较于锂离子电池)存在缩短的挑战。此时丰田的电池工程师们意识到,固态电解质仍需进一步研发。

据标普全球移动公司电气化技术研究总监格雷厄姆·埃文斯称,丰田的战略是退一步开展电池技术的基础研究,以此实现跨越式发展,解决消费者普遍关注的痛点问题,例如纯电续航里程和充电时间。

“如果这项技术能成功实现大规模应用,我们或许会看到丰田成为行业领军者,”格雷厄姆表示,并补充道丰田的技术方案能否克服固态电池技术已知的痛点仍有待观察。

标普全球移动服务公司电池研究副总监金理查德博士总结了该公司研讨会的核心要点:"丰田新公布的下一代电池电动汽车战略旨在实现多项突破,包括提升系统灵活性、延长纯电续航里程以及缩短充电时间。 该战略的核心在于开发兼具高镍化学体系与无镍铁磷化学体系的新型电池。此举使丰田能够同时满足消费者对标准续航版与长续航版电动汽车的需求。通过提供不同成本区间的电池容量选项,丰田可为不同地域的消费者群体提供差异化解决方案。

从续航里程的角度来看,丰田计划在电池单元和电池组两个层面提升能量密度。 通过将正极材料从中镍化学体系改为高镍化学体系(虽未明确说明但可能性极高),并结合负极材料中硅元素含量的提升,丰田预计到2026年其高性能版电动汽车的电池单元体积能量密度将提升约20%。此外,优化后的电池组结构预计将贡献约30%的续航里程提升。 通过这些改进,丰田新一代电动汽车的电池容量预计将比当前CLTC续航651公里的bz4x车型提升5-60%。值得注意的是,电池组增重的部分可通过车身结构及其他系统的优化实现抵消,这使得预估1000公里续航里程成为可能。

金博士补充道:"丰田电池战略的最新重大改进聚焦于充电性能。该公司计划通过渐进式措施实现这一目标,包括推出采用双极技术的电池(虽未公布但极可能在负极材料中添加硅元素),并最终将固态电池推向市场。这些技术突破旨在解决消费者对续航里程和充电时间的顾虑,进一步提升丰田电动汽车的整体吸引力与实用性。"

金博士预测,从2024年起,本十年内全固态电池的需求将出现激增。 他表示:"我们预测全固态电池的需求量将从今年的零增长至2024年的67兆瓦时,到2030年更将实现惊人增长达到63.548千兆瓦时。届时所有主要汽车制造商都将推出搭载固态电池的纯电动汽车。"

底盘: 针对丰田计划在其纯电动汽车工厂引入巨型铸造技术的举措,标普全球移动服务公司首席研究分析师埃德温·波普表示:"丰田所采用的巨型铸造技术,其核心在于对车辆装配生产线的改造——这正是以持续改进为核心的制造流程的精髓所在。 我预计碰撞维修流程将采用分段化处理——正如其他整车厂商(特斯拉除外)此前所提,以确保车辆能获得规范维修。"

此外,纯电动汽车客户的保险费率近期频频见诸报端,成为阻碍该技术长期普及的逆风因素。鉴于丰田客户往往更关注长期成本、可靠性,并期望车辆能以较低成本维修,我预计丰田将效仿此举,通过巧妙管理售后事故响应机制来应对这一挑战。

教皇还预计,通过新模具扩大铸件尺寸可能是推动千克级铸件应用的另一驱动力,尤其在采用传统装配方法生产的电动汽车领域。

“这条路线或许能帮助部分棕地项目通过微调厂房面积实现成本效益。但若要车辆采用大型铸件,整个生产工厂必须从零开始设计,才能将其合理融入生产流程,并在装配厂层面实现真正的效率提升。因此,生产工厂的现有装配线若要采用新工艺,都需经历全面停产和重建过程,才能在优化环境中完成改造。”他补充道。

如需了解更多关于标普汽车科技洞察的信息,请点击此处 此处