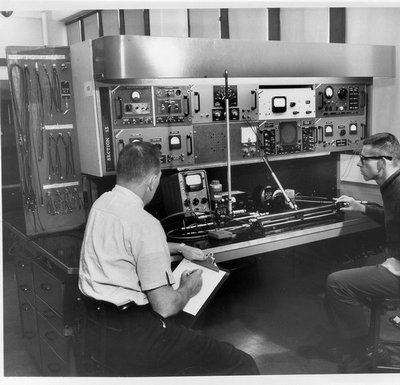

1975-1989

Le innovazioni nei materiali e la nascita dei moderni azionamenti

- Fanno la loro comparsa i nuclei metallici amorfi (Metglas/Allied Signal), che riducono le perdite a vuoto dei trasformatori e danno il via alla lunga marcia verso trasformatori di distribuzione ad alta efficienza.

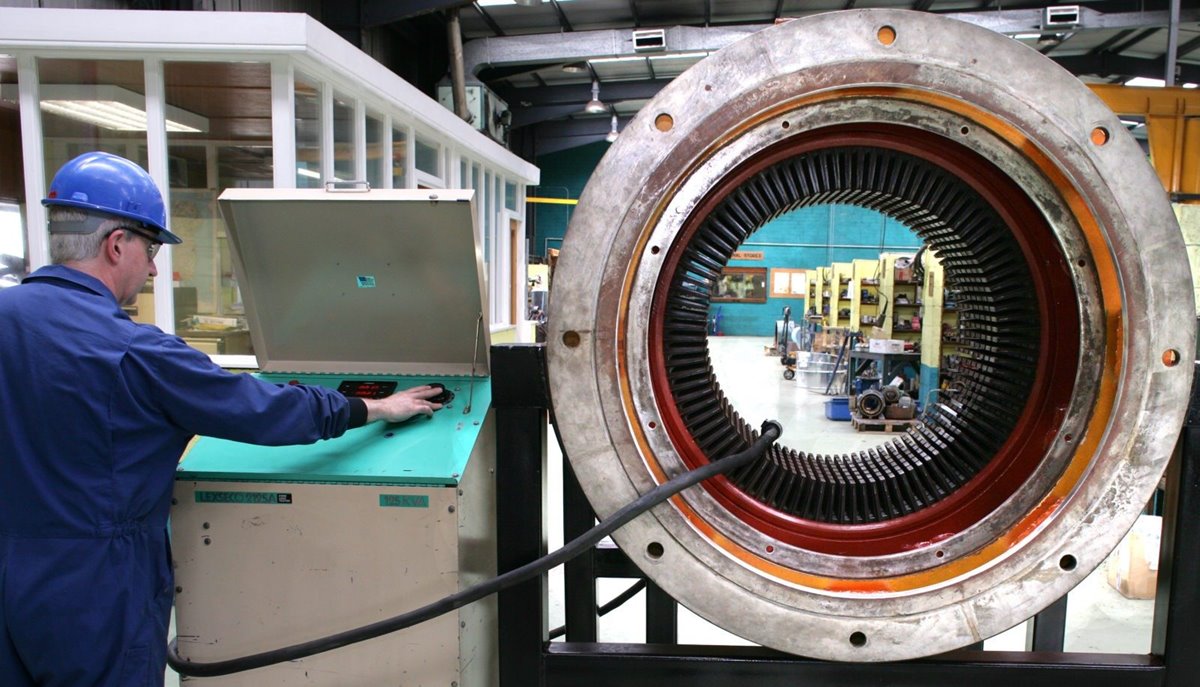

- I magneti in terre rare fanno un balzo in avanti: viene inventato e commercializzato il NdFeB (neodimio-ferro-boro) (GM/Sumitomo), che consente la realizzazione di motori compatti e potenti e di innumerevoli attuatori.

- Gli IGBT fanno la loro comparsa negli anni '80, combinando la facilità di gate dei MOSFET con la capacità di corrente bipolare, aprendo la strada a azionamenti a frequenza variabile (VFD) affidabili.

- Sistemi di isolamento: le carte aramidiche (ad esempio Nomex) sono state ampiamente utilizzate nei trasformatori e nei motori di tipo a secco negli anni '80 per garantire classi termiche e sicurezza più elevate.

I primi nuclei amorfi, i magneti in terre rare e i VFD hanno rivoluzionato la progettazione dei trasformatori e dei motori.