Le pressioni sui costi esercitate dai produttori cinesi di celle per batterie, la scommessa dell'UE sulla sostenibilità piuttosto che sull'accessibilità economica delle celle per batterie, la mancanza di un ecosistema produttivo consolidato per le celle LFP e l'indeterminatezza dei quadri politici sono alcune delle principali minacce che compromettono la capacità dell'UE di sfidare l'egemonia della Grande Cina nel settore delle batterie.

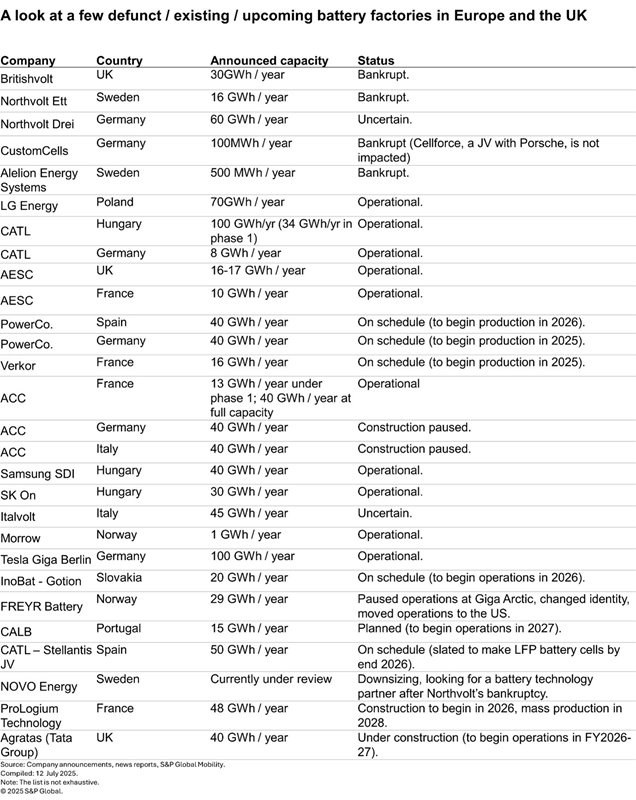

L'Europa e il Regno Unito hanno recentemente assistito al fallimento improvviso di alcune importanti aziende produttrici di batterie, causando una battuta d'arresto significativa per le ambizioni locali di produzione di batterie nella regione.

La promettente startup britannica Britishvolt, un tempo elogiata dal primo ministro del Paese, ha presentato istanza di fallimento nel gennaio 2023. A questa è seguita poco dopo l'azienda svedese produttrice di batterie Northvolt, che rappresentava le speranze dell'Europa di competere con l'egemonia cinese nella catena di approvvigionamento globale delle batterie. Nel novembre 2024 ha presentato istanza di fallimento ai sensi del Chapter 11 negli Stati Uniti.

Sebbene all'epoca la dirigenza di Northvolt prevedesse di poter accedere a nuovi finanziamenti, tra cui 145 milioni di dollari in contanti e un impegno di 100 milioni di dollari da parte di Scania, per mantenere la continuità delle operazioni nel suo stabilimento principale in Svezia, i suoi piani fallirono. Alla fine, a marzo, l'azienda ha presentato istanza di fallimento in Svezia. Vedendo le difficoltà di Northvolt nel mantenere la liquidità e il suo impatto sul futuro di Novo Energy, una joint venture tra Volvo e Northvolt, la casa automobilistica svedese ha deciso di acquisire la piena proprietà della joint venture nel settore delle batterie a gennaio. Nel frattempo, secondo un rapporto di Reuters del 22 maggio, Northvolt avrebbe dovuto chiudere le restanti attività di produzione di celle per batterie nel suo stabilimento di Skellefteå entro la fine di giugno.

Il produttore tedesco di batterie CustomCells, uno spin-off della Fraunhofer Society, ha presentato istanza di insolvenza il 30 aprile, dopo che la società aerospaziale Lilium, suo principale cliente, è fallita.

Nello stesso periodo dello scorso anno, Automotive Cells Company (ACC), una joint venture di alto profilo tra Mercedes-Benz, Stellantis e la società energetica francese TotalEnergies, ha sospeso la costruzione delle due gigafactory previste, una in Germania e una in Italia, con l'obiettivo di rivalutare la propria strategia in materia di chimica delle batterie. È noto che le società madri di ACC stanno valutando opzioni più convenienti rispetto alle batterie NCM (nichel-cobalto-manganese) ad alto contenuto di nichel, che già produce da un anno nella sua gigafactory francese.

Alle prese con problemi di liquidità e un rallentamento della domanda di veicoli elettrici, il produttore norvegese di batterie FREYR Battery ha ridimensionato le proprie attività, abbandonato i piani di espansione e sospeso la produzione di celle nella sua gigafactory Giga Arctic a Mo i Rana nel 2024. All'inizio di quest'anno, ha cambiato il proprio nome da FREYR a T1 Energy, ha trasferito la propria sede dalla Norvegia ad Austin, in Texas, per massimizzare l'idoneità ai benefici fiscali statunitensi e ha spostato la propria attenzione sulle applicazioni nel campo dell'energia solare.

Perché l'ecosistema produttivo delle batterie dell'UE non decolla?

In una recente intervista con Battery Associates, Frank Blome, CEO di PowerCo, ha candidamente affermato che agli albori dei veicoli elettrici (all'inizio degli anni 2000), quando l'Occidente non vedeva alcun potenziale commerciale nella mobilità elettrica, giapponesi, coreani e cinesi stavano già producendo batterie in volumi significativi per laptop, telefoni cellulari, veicoli ibridi ed elettrici.

"In questo modo, stavano raggiungendo una scala produttiva e migliorando i loro processi", ha affermato.

Al contrario, la Commissione Europea ha lanciato l'European Battery Alliance (EBA) solo dopo aver riconosciuto la necessità e l'urgenza per l'UE di sviluppare una catena del valore locale per le batterie nel 2017. A ciò ha fatto seguito il primo "Piano d'azione strategico dell'UE" sulle batterie nel 2018. Ciò sottolinea che l'UE è ancora nelle prime fasi di sviluppo della sua catena del valore locale per le batterie dei veicoli elettrici rispetto alla Cina continentale e ad altri paesi dell'est.

Definendo l'attività di produzione di batterie "ad alto costo", Blome ha affermato che in ogni riunione settimanale dei dirigenti senior di PowerCo, l'80% del tempo è dedicato alla discussione dei costi.

Inoltre, ha anche sottolineato il sistema di sostegno multilivello che il governo della Cina continentale fornisce alle aziende che creano unità di produzione di batterie, compreso il sostegno finanziario diretto e indiretto, la rapida messa in servizio e l'approvazione dei progetti, che portano a una più rapida costruzione degli stabilimenti, incentivi come l'energia sovvenzionata, sgravi fiscali, l'uso gratuito degli edifici industriali costruiti da specifiche zone di sviluppo economico, oltre a numerosi altri vantaggi.

"Non esiste un sistema simile in Europa o in Germania. Ma dobbiamo migliorare molto presto la situazione qui", ha affermato Blome.

Sebbene Blome abbia delineato diversi punti chiave relativi alle sfide che l'Europa deve affrontare per creare una catena del valore competitiva nel settore delle batterie per veicoli elettrici, è essenziale approfondire le cause alla base delle persistenti difficoltà dell'Europa nel competere con la Cina continentale in questo settore.

a) Pressioni sui costi e scarsa diffusione dei veicoli elettrici a batteria (BEV)

La forte concorrenza dei produttori cinesi di celle per batterie, che dominano l'ecosistema globale delle batterie in termini di dimensioni e costi, e la diffusione più lenta del previsto dei veicoli elettrici a batteria (BEV) continuano a rappresentare la sfida più difficile per qualsiasi azienda produttrice di batterie di origine locale che intenda costruire una gigafactory nella regione dell'UE.

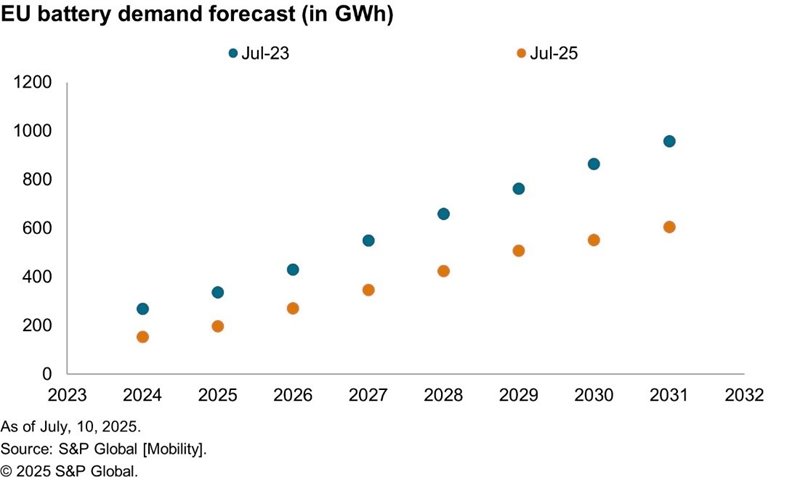

La scarsa diffusione dei veicoli elettrici a batteria non solo influirà negativamente sui nuovi investimenti nelle gigafactory, inducendo gli investitori ad adottare un atteggiamento cauto, ma eserciterà anche una pressione significativa sulla redditività operativa delle aziende produttrici di batterie esistenti. La mancanza di una domanda adeguata di batterie ha causato gravi danni a CustomCells, FREYR Battery e ACC, che hanno deciso di sospendere la costruzione delle loro prossime gigafactory in Germania e Italia a causa della diffusione dei veicoli elettrici a batteria più lenta del previsto e delle pressioni sui costi.

Il grafico sottostante rappresenta la previsione rivista da S&P Global Mobility della domanda di batterie nell'UE tra il 2024 e il 2031. Si può notare che la previsione della domanda di batterie per veicoli elettrici nella regione dell'UE è stata rivista al ribasso, a causa della diffusione più lenta del previsto dei veicoli elettrici a batteria (BEV). Per il 2025, la domanda rivista di batterie nell'UE è inferiore di oltre il 40% rispetto al volume previsto in precedenza. Analogamente, nel 2030 la domanda rivista è inferiore di oltre il 36% rispetto ai volumi previsti in precedenza.

Mettendo da parte la lenta diffusione dei veicoli elettrici a batteria (BEV), se analizziamo i fattori che determinano la pressione sui costi, troviamo diversi fattori demografici e geopolitici che sono difficili e complessi da gestire per i paesi occidentali sviluppati in un contesto di normalità. Ad esempio, l'ecosistema emergente di produzione di batterie dell'UE è ancora nelle sue fasi iniziali, con processi nuovi e non ottimizzati, a differenza di quelli della Cina continentale. Deve fare i conti con costi di manodopera ed energia significativamente più elevati rispetto alla Cina continentale, oltre alle spese di trasporto dei materiali critici per le batterie nell'UE dalle loro origini a migliaia di chilometri di distanza.

Al contrario, se guardiamo alle principali aziende produttrici di batterie nella Cina continentale, come CATL e BYD, scopriamo che hanno beneficiato di varie forme di sostegno governativo, tra cui sovvenzioni dirette, oltre a esenzioni fiscali e finanziamenti mirati alle attività di ricerca e sviluppo (R&S).

Secondo quanto riportato dai media, BYD avrebbe ricevuto circa 3,7 miliardi di dollari in sussidi diretti tra il 2018 e il 2022. Analogamente, i rapporti annuali di CATL indicano che i sussidi governativi al produttore di batterie sono aumentati da 76,7 milioni di dollari nel 2018 a 809,2 milioni di dollari nel 2023. EVE Energy, un altro importante produttore di batterie della Cina continentale, ha ricevuto circa 208,9 milioni di dollari in sussidi governativi solo nel 2023.

Per comprendere il sostegno governativo nella Cina continentale, in particolare a livello provinciale, è importante valutare come le autorità locali del Gansu, una provincia della Cina nord-occidentale, abbiano aiutato il produttore di batterie meno conosciuto Gansu Jinhongxiang New Energy Co. ad avviare da zero la produzione giornaliera di 250.000 batterie in appena sei mesi.

Le autorità della provincia di Gansu forniscono un "servizio completo per l'intero ciclo di vita" ai progetti delle gigafactory, a partire dalla rapida messa in servizio fino al monitoraggio dello sviluppo e della consegna del progetto. La zona di sviluppo economico di Jinchang, dove si trova lo stabilimento di Jinhongxiang New Energy, ha fornito gratuitamente all'azienda edifici industriali standardizzati "pronti per essere utilizzati", consentendo all'impresa di risparmiare sui costi di produzione e sui tempi. Inoltre, le autorità hanno anche fornito un team dedicato alla gestione del progetto, composto da rappresentanti dei dipartimenti dello sviluppo e della riforma, della protezione ambientale e della supervisione della sicurezza, per completare e consegnare 15 approvazioni governative in soli 30 giorni.

Oltre a questi fattori di supporto, il governo locale offre un sussidio per l'ammortamento delle attrezzature, tra gli altri incentivi.

Mentre tali politiche preferenziali del governo garantiscono che le aziende rimangano concentrate sullo sviluppo dei loro prodotti, la provincia di Gansu ha anche accesso a una significativa disponibilità locale di materie prime fondamentali, che contribuisce ulteriormente al risparmio sui costi logistici. L'articolo sostiene che questi fattori contribuiscono a ridurre il costo di produzione di ciascuna batteria di circa il 12% nel Gansu rispetto alle batterie prodotte nelle fabbriche situate nelle zone costiere della Grande Cina.

Un esempio pertinente di come l'ottimizzazione dei processi nella produzione di batterie possa portare a miglioramenti significativi è riflesso nel tasso di scarto di una gigafactory. Questo parametro indica la quantità di materiale, in particolare materie prime costose come litio, nichel e cobalto, che viene sprecata durante il processo di produzione. Di conseguenza, tassi di scarto elevati possono comportare un aumento dei costi di produzione e una diminuzione dell'efficienza nella movimentazione dei materiali.

Gli attori storici della Cina continentale hanno raggiunto processi molto efficienti con tassi di scarto inferiori al 10%. Tuttavia, le startup produttrici di batterie nel resto del mondo, a causa della mancanza di competenze, devono affrontare gravi problemi di qualità durante la fase di avvio, con tassi di scarto superiori al 30-40%. Northvolt ha notoriamente lottato con alti tassi di scarto mentre cercava di aumentare la produzione nel suo stabilimento di batterie con sede a Skellefteå.

Secondo Ali Adim, responsabile della ricerca sulle batterie presso S&P Global Mobility, per una startup produttrice di batterie, con un flusso di cassa già negativo, risolvere il problema del tasso di scarto è una minaccia grave per la sopravvivenza.

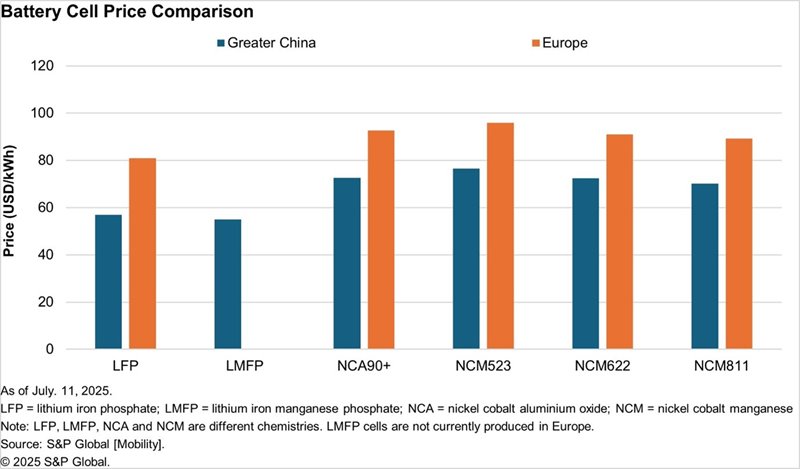

Il grafico sottostante, basato sui dati relativi al prezzo delle celle per batterie di S&P Global Mobility, confronta il prezzo delle celle con le composizioni chimiche più diffuse prodotte nella Grande Cina e in Europa. Il grafico non solo evidenzia l'accessibilità delle celle LFP rispetto alle combinazioni NCM, più diffuse nell'UE e negli Stati Uniti, ma sottolinea anche il vantaggio competitivo della Cina continentale anche quando gli stabilimenti di produzione di batterie occidentali stanno adottando la composizione chimica LFP. Questo risultato è stato ottenuto principalmente dai produttori cinesi di batterie, grazie a una catena di approvvigionamento ben oliata, a processi maturi e ottimizzati e al sostegno del governo.

Inoltre, va notato che mentre le celle LFP costano meno di 60 dollari per kWh, le celle LMFP hanno un prezzo ancora più conveniente, pari a circa 55 dollari per kWh nella Grande Cina. Questo non solo rende le celle LMFP una tecnologia chimica da tenere d'occhio, ma attualmente sono prodotte solo nella Grande Cina e non nell'UE, il che fornisce un altro enorme vantaggio a Pechino.

In particolare, le celle LMFP hanno manganese aggiunto al catodo per ottenere una densità energetica più elevata rispetto alle celle LFP. Tuttavia, l'integrazione della chimica LMFP a livello di sistema per la produzione su larga scala presenta alcune sfide.

Nel frattempo, in una recente intervista, riconoscendo i vantaggi dei processi di produzione ottimizzati nella fabbricazione delle batterie, Blome ha ammesso che PowerCo sta attualmente apprendendo i processi standard. Dopo aver avviato la produzione a Salzgitter quest'anno, l'azienda costruirà la sua seconda gigafactory, più moderna e ottimizzata, in Spagna, seguita da una terza gigafactory in Canada.

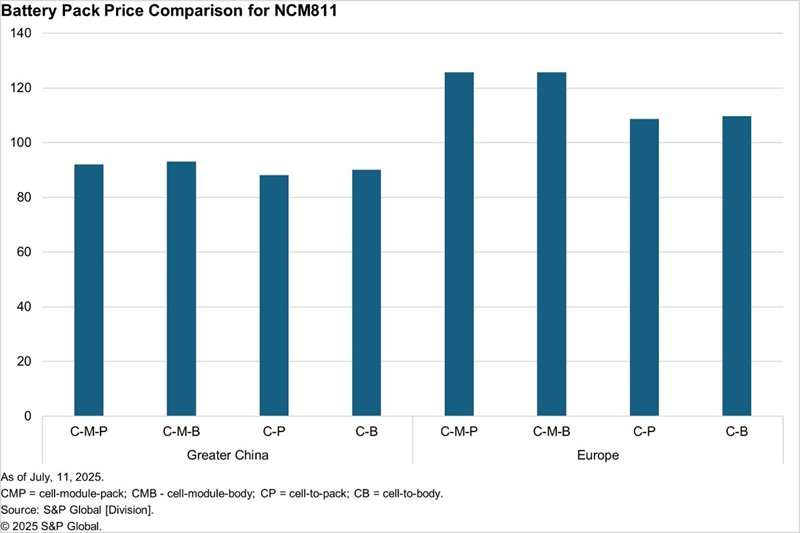

Secondo i dati sui prezzi delle batterie di S&P Global Mobility, il prezzo totale di un pacco batterie NCM811, che include il prezzo della cella, del modulo e del pacco, nella Grande Cina è di circa 92 dollari per kWh rispetto ai circa 126 dollari per kWh in Europa. Il grafico sottostante rappresenta la differenza nei prezzi dei pacchi batteria NCM811 in base a diverse combinazioni offerte dai produttori di batterie, come cella-modulo-pacco (CMP), cella-modulo-corpo (CMB), cella-pacco (CP) e cella-corpo (CB).

Per i pacchi batteria LFP in configurazione cell-to-pack, i dati di S&P Global Mobility suggeriscono che il prezzo totale delle batterie nella Grande Cina è di circa 75 dollari per kWh rispetto ai circa 102 dollari per kWh in Europa. I prezzi qui confrontati si riferiscono a una batteria LFP in formato prismatico in configurazione cell-to-pack.

b) La scommessa dell'UE sulla sostenibilità piuttosto che sull'accessibilità economica

Northvolt, una delle startup produttrici di batterie con il miglior finanziamento al mondo, che ha incontrato una crisi finanziaria sin dall'inizio, è un ottimo caso di studio per comprendere l'eccessiva attenzione dell'Europa alla sostenibilità. Il cofondatore e amministratore delegato di Northvolt, Peter Carlsson, che in passato è stato responsabile della catena di approvvigionamento di Tesla, ha scelto la Svezia per creare la gigafactory al fine di sfruttare l'energia pulita abbondante ed economica della regione, mantenendo il più basso possibile l'impronta di carbonio.

Durante la creazione della gigafactory di celle per batterie, Northvolt Ett, a Skellefteå, la dirigenza ha anche investito nell'integrazione delle attività a monte per creare un sistema circolare a ciclo chiuso che non solo potesse garantire la trasparenza sull'origine delle materie prime utilizzate nelle batterie, ma anche fornire fino al 50% delle materie prime per la produzione di batterie provenienti da operazioni di riciclaggio entro il 2030. Per raggiungere questo obiettivo, l'azienda, che dispone di ingenti fondi, ha investito nella costruzione di un impianto di riciclaggio completo, Revolt Ett, accanto a Northvolt Ett.

La startup produttrice di batterie ha anche investito nella creazione di un impianto di produzione Upstream 1 CAM a Skellefteå. Ma non si è fermata qui. Ha anche investito nella costruzione di un'infrastruttura di riciclaggio per il solfato di sodio, un sale che viene prodotto come sottoprodotto della produzione di materiali attivi catodici (CAM). In particolare, per ogni tonnellata metrica di CAM prodotta, è possibile generare fino a due tonnellate di solfato di sodio. Per stessa ammissione di Northvolt, la prassi standard in tutti i settori industriali è quella di scaricare questo solfato di sodio nei fiumi e nei mari come materiale di scarto, come consentito dalla legge. Ma Northvolt ha deciso di cambiare la prassi standard investendo le proprie risorse nella pulizia del sottoprodotto salino per riciclarlo come prodotto commerciale. L'enorme capitale speso per costruire tale infrastruttura avrebbe potuto produrre un ritorno solo se Northvolt avesse operato su larga scala. Ma l'azienda non è riuscita a espandere la propria attività principale di produzione di celle per batterie in modo tempestivo, come promesso ai propri clienti.

Northvolt Ett avrebbe dovuto avere una capacità annuale di 16 GWh nella prima fase, ma nel 2023 è riuscita a installare solo 1 GWh di capacità. Detto questo, l'utilizzo di questa capacità di 1 GWh è stato quasi nullo, poiché l'azienda ha prodotto pochissime celle per batterie oltre al volume pilota insignificante. Dopo due anni di ritardi nella consegna delle celle, come promesso da Northvolt, BMW ha annullato il suo ordine di 2 miliardi di euro per le celle per batterie nel 2024.

Senza dubbio l'azienda era fortemente impegnata nella produzione di celle "verdi", ma la sua attenzione si è diluita fin dall'inizio, soprattutto quando avrebbe dovuto concentrarsi sul rispetto delle scadenze del suo portafoglio ordini da 50 miliardi di dollari per guadagnare scala. Evitare investimenti nel riciclaggio e in altre attività periferiche avrebbe potuto far risparmiare denaro prezioso, che avrebbe potuto essere utilizzato per risolvere i problemi che causavano il ritardo nella produzione di celle per batterie a Skellefteå e garantire la sopravvivenza dell'azienda.

L'impegno dell'Europa per la sostenibilità e gli obiettivi ambiziosi delineati nel Green Deal, tra cui il raggiungimento della neutralità climatica entro il 2050 e la riduzione delle emissioni dei trasporti del 90%, stanno esercitando una pressione significativa sulle aziende emergenti nel settore delle tecnologie pulite che dipendono da hardware ad alta intensità di capitale. Questa situazione crea un circolo vizioso, poiché l'opzione migliore per l'UE è quella di produrre celle per batterie "verdi" con un'impronta di carbonio inferiore a quelle prodotte nella Cina continentale.

Inoltre, l'ecosistema europeo delle startup produttrici di batterie ha scommesso sul fatto che i produttori di apparecchiature originali avrebbero pagato un sovrapprezzo per i loro prodotti a causa della loro attenzione alla sostenibilità. Tuttavia, si è scoperto che i produttori cinesi di batterie non stanno semplicemente osservando con distacco i loro omologhi nella regione dell'UE, ma stanno offrendo un'impronta di carbonio ancora più bassa rispetto agli europei attraverso la decarbonizzazione di diversi livelli della loro catena del valore delle batterie, ha affermato Ali.

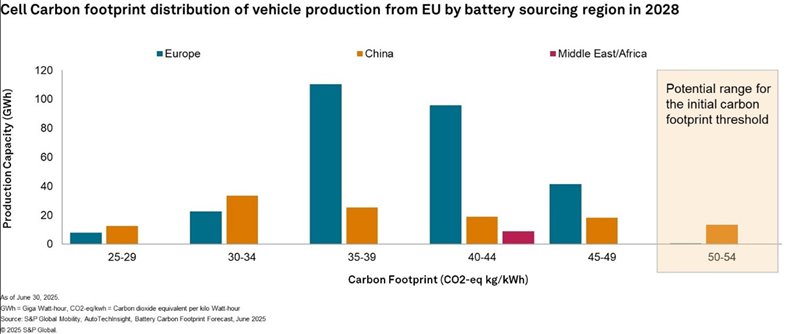

Il grafico sottostante mostra l'impronta di carbonio delle celle delle batterie prodotte nella Grande Cina rispetto a quelle europee. L'impronta di carbonio media della produzione di celle per batterie è inferiore nella Grande Cina rispetto all'Europa, grazie al controllo delle emissioni di carbonio nonostante la grande capacità produttiva.

c) Lack of an Established LFP Manufacturing Ecosystem in Europe

While the choice of battery chemistry significantly influences the cost structure of a BEV or a plug-in hybrid electric vehicle (PHEV), it is known that the lithium iron phosphate (LFP) batteries offer a cost advantage as compared to the more widely used lithium nickel cobalt manganese oxide (NMC) batteries. Notably, the LFP batteries are understood to be about 30% less expensive per kilowatt-hour compared to the NMC batteries, which continue to be the predominant chemistry used by the automakers in the US and Europe.

In contrast, the LFP batteries are more widely used in mainland China, the world’s largest EV market, giving the Chinese battery makers a significant advantage on the cost parameter. This also stemmed from the licensing agreements that the Chinese battery makers had with the patent holders — mainly universities in the US and Canada — over the years. This helped the Chinese companies in integrating the technology in their manufacturing processes while continuing to enhance it in their respective R&D labs.

Meanwhile, Korean and Japanese battery makers focused more on high-density, nickel-rich battery chemistries such as NCM and NCA, giving very limited attention to the applicability of affordable LFP battery cells.

That said, key patents of LFP battery technology began expiring by 2022, giving wider access to global battery companies. This shift coincided with global automakers’ ongoing pursuit to reduce the development and manufacturing cost of EVs to achieve wider adoption.

In 2020, Tesla adopted LFP batteries, moving away from NCA cells. The move was aimed at avoiding nickel, a supply chain-constrained metal, and cobalt, which came from the infamous mines of the Democratic Republic of Congo. Tesla’s battery competency and cost structures sparked interest among rivals such as Ford Motor Company, General Motors and Volkswagen, who followed suit.

Although NMC batteries continue to provide higher energy density when compared to the LFP cells, the gap has narrowed in recent years, thanks to the significant technology advancements made by Chinese battery makers.

Reports suggest that the energy density of LFP battery packs is about one-fifth lower by mass (Wh/kg) and about one-third lower by volume (Wh/L) than that of NMC packs. This performance deficit, however, is compensated by a superior thermal stability, safety and a longer life cycle as compared to the NMC battery packs.

That said, the EU has an upcoming LFP battery cell manufacturing ecosystem. According to official announcements, it is expected that CATL will likely lead the efforts to localize the production of LFP battery cells in the region. The company, which already has two plants operational in the EU region, signed two key strategic partnerships in 2024. It signed a deal with Renault to provide the French carmaker with LFP battery cells from its Hungary plant, as well as entered into an equal joint venture with Stellantis to set up LFP battery cell gigafactory in Spain.

In addition, LG Energy, which produces NCM battery cells at its Poland-based facility, plans to add LFP cells at Renault's site.

VW’s PowerCo, which has fast charging LFP cells on its test benches at Salzgitter, is on track to commence production at the site later this year.

d) Too Many, Indistinct Policy Interventions

The European Commission launched its first-ever dedicated ‘strategic action plan’ for batteries in 2018. The action plan was aimed at securing access to battery-critical raw materials, especially the materials that are not available in Europe, from resource-rich countries, supporting battery R&D, promoting sustainable battery cell manufacturing and recycling, developing a highly skilled workforce to contribute to the battery value chain, among other areas. The action plan included a funding of €360 million to promote battery R&D and €270 million to similar projects dedicated to smart grid and battery storage under Horizon 2020. That said, there was no explicitly mentioned funding available for companies putting factories to produce batteries in the EU region at that time. For context, SK On had just begun the construction of its battery plant in Hungary in early 2018, and LG Energy Solution had already established its first battery plant in Europe in Poland in 2016.

Over the years, the European Commission has rolled out several regulations aimed at promoting the local battery ecosystem, such as the Critical Raw Materials Act, Circular Economy Action Plan, Net Zero Industry Act, New Batteries Regulation 2023, which included the battery passport mandate, and the latest Industrial Action Plan for the automotive sector, which was released in March.

To boost battery manufacturing in Europe, the latest industrial action plan launched a “battery boost” package, which makes funding of €1.8 billion available over 2025-27 to support companies manufacturing batteries in the EU. This is in addition to the €3 billion that the commission has already announced earlier.

However, policymakers are still exploring the possibility of providing direct production support to companies producing batteries in the EU. The commission is also exploring if specific state aid can be provided to such companies and is working to prepare a new Clean Industrial State Aid Framework to simplify state aid rules. In addition, policymakers are also exploring the possibility of introducing specific European content requirements on battery cells and components in EVs sold in the EU region. The paper also mentioned that the commission is assessing whether interventions on standardizing battery designs could be beneficial for battery startups in the critical scale-up phase.

Although the traditional EU approach is tilted toward preparing several frameworks, rolling out new regulations and targets, making funds available via dedicated units such as the European Investment Bank (EIB), it lacks a clear pathway for companies towards achieving the EU’s ambitious goals. For example, if we compare EU’s policy approach with that of the US and focus on the latter’s execution via the roll out of the Inflation Reduction Act (IRA), it can be concluded that the US IRA addressed multiple aspects of boosting demand creation as well as advancing local manufacturing by providing tax credits for domestic production and incentives for sourcing critical materials, in addition to clearly defining the eligibility requirements for companies to qualify for those tax credits.

The result was encouraging for the US. The IRA fetched billions of dollars in fresh investments into the country to strengthen the domestic supply chain while continuing to offload foreign dependency every subsequent year.

It is also noteworthy to mention that in a few instances, European policies have been self-contradictory, often making it difficult for companies to take clear decisions. For example, EU’s move to impose countervailing duties on the import of made-in-China BEVs only encouraged Chinese carmakers to ship hybrid vehicles, which attracted no additional import duty. With demand slowdown for BEVs and an increasing uptake of hybrid vehicles, it remains questionable how EU’s policy in this regard is not self-defeating.

Similarly, while the EU aims to bolster local manufacturing of batteries, it imposes almost negligible import duty of as low as 1.3% on the import of battery cells into the region. Moreover, reports suggest there is zero tariff on the import of sodium-ion batteries into the EU region. In comparison, the US has raised the import duty on lithium-ion battery cells imported from mainland China to 25%, from the previous rate of 7.5%, under the Biden administration. This was further raised to 58% on lithium-ion batteries imported from Greater China under the Trump administration.

Prospettive di S&P Global Mobility

Nonostante questi rischi strutturali, negli ultimi due anni sono stati annunciati diversi nuovi progetti di produzione di batterie nell'UE e nel Regno Unito. Tra questi figura il progetto di Agratas per la realizzazione di una gigafactory da 40 GWh nel Somerset, nel Regno Unito. Sebbene i lavori di costruzione della gigafactory, che appartiene al gruppo Tata con sede in India, siano già iniziati, l'impianto dovrebbe avviare ufficialmente la produzione di batterie nell'anno fiscale 2026-27.

Sul fronte politico, l'UE sembra riconoscere gradualmente la necessità di un sostegno più attivo ai nuovi operatori locali del settore delle batterie. In una mossa incoraggiante, la Commissione Europea ha annunciato il 4 luglio che assegnerà sovvenzioni per un totale di 852 milioni di euro a sei progetti di produzione di celle per batterie nella regione. Tra questi figurano i progetti di gigafactory di ACC e Verkor in Francia, i progetti di batterie di Cellforce e Leclanche in Germania, la gigafactory di Novo Energy sostenuta da Volvo in Svezia e lo stabilimento di batterie di LG Energy Solution in Polonia.

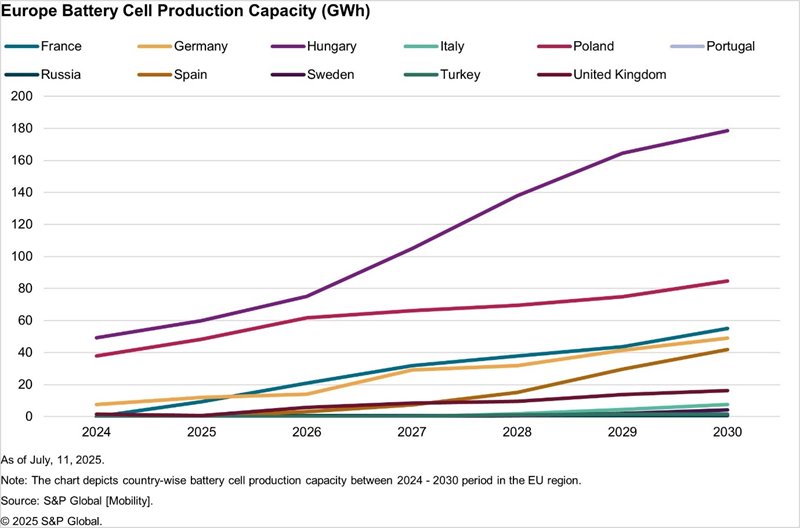

Secondo le previsioni di S&P Global Mobility, entro il 2030 l'Ungheria rimarrà il paese con la maggiore capacità di produzione di celle per batterie in Europa, seguita rispettivamente da Polonia, Francia e Germania. La leadership dell'Ungheria nella capacità produttiva di celle per batterie dell'UE è determinata principalmente dalla sua posizione centrale, più vicina all'Asia e al Medio Oriente. Inoltre, il Paese offre il costo dell'elettricità più basso dell'intera regione UE, oltre alla disponibilità di manodopera a basso costo rispetto ai Paesi occidentali dell'UE.

Condividendo la sua opinione sulle gigafabbriche esistenti e di prossima realizzazione nell'Unione Europea, Adim, di Battery Research, S&P Global Mobility, ha affermato: "Il trasferimento della produzione di batterie in Europa è stato per lo più volontario e dovuto alla pressione esercitata dagli OEM per ridurre al minimo i rischi legati alla catena di approvvigionamento. Ciò significa che gli OEM europei sono disposti a pagare un sovrapprezzo per acquistare batterie europee, al fine di ridurre i rischi geopolitici, di trasporto e di approvvigionamento".

"Attualmente, in assenza di norme di origine e con dazi all'importazione molto bassi, i produttori europei di batterie sono esposti alle celle cinesi a basso costo. L'Europa potrebbe rispondere con misure protezionistiche, come incentivi all'approvvigionamento locale o dazi più elevati sulle celle di batterie importate".

Ha anche affermato che la mancanza di produzione di celle per batterie LFP continua a essere la sfida principale in Europa. "ACC e PowerCo stanno riconsiderando la loro strategia basata sul nichel in risposta alla domanda dei clienti di celle per batterie più economiche, ma la maggior parte delle celle LFP proviene dalla [Grande] Cina. Sebbene fornitori cinesi come CATL abbiano in programma di avviare la produzione locale, la dipendenza dalle aziende cinesi probabilmente continuerà o potrebbe addirittura aumentare".

Amit Panday

Analista di ricerca senior, S&P Global Mobility

Per ulteriori informazioni, clicca cliccare qui