Con l'obiettivo di recuperare terreno rispetto ai suoi concorrenti globali nel settore dei veicoli elettrici a batteria (BEV), Toyota punta su diverse tecnologie di batterie per garantire una maggiore autonomia di guida, riducendo al contempo i costi significativi legati allo sviluppo dei prodotti e alla produzione di massa. Riuscirà la casa automobilistica giapponese a raggiungere il suo obiettivo?

Con l'obiettivo di recuperare terreno rispetto ai suoi concorrenti globali nel settore dei veicoli elettrici a batteria (BEV), Toyota punta su diverse tecnologie di batterie per garantire una maggiore autonomia di guida, riducendo al contempo i costi significativi legati allo sviluppo dei prodotti e alla produzione di massa. Riuscirà la casa automobilistica giapponese a raggiungere il suo obiettivo?

Nella sua presentazione più articolata finora, il 13 giugno Toyota Motor Corp. ha condiviso i dettagli della sua roadmap tecnologica strategica, compresi gli sviluppi sulle nuove composizioni chimiche delle batterie, le celle a combustibile a idrogeno e il percorso per ottenere una significativa riduzione dei costi nella produzione di veicoli elettrici.

Toyota, uno dei maggiori produttori automobilistici al mondo con un significativo vantaggio tecnologico nel settore dei veicoli elettrici ibridi plug-in e dei brevetti sulle batterie per veicoli elettrici, è rimasta visibilmente indietro nel lancio di veicoli elettrici a batteria (BEV), perdendo terreno rispetto a Tesla e ad alcuni giovani e promettenti produttori di veicoli elettrici, che continuano a fare rapidi progressi nei settori dei BEV, del software, dell'architettura elettrica/elettronica e delle tecnologie delle batterie.

Ciononostante, il Technical Workshop 2023 di Toyota mira a fornire risposte al crescente scetticismo circa la capacità dell'azienda di mantenere la propria quota di mercato globale nel contesto della transizione verso i veicoli elettrici. Va notato che le dettagliate divulgazioni tecnologiche dell'azienda avvengono entro un trimestre dall'insediamento di Koji Sato come presidente e amministratore delegato di Toyota, succedendo al suo predecessore, Akio Toyoda, noto per il suo approccio conservatore nei confronti dei veicoli elettrici a batteria (BEV). Le azioni Toyota hanno registrato un aumento del 12-13% alla Borsa di New York, in seguito agli annunci, poiché gli azionisti hanno votato a favore della visione della nuova leadership.

La casa automobilistica giapponese ha tenuto una sessione informativa tecnica, durante la quale ha reso noti i propri piani di trasformazione in un'azienda di mobilità. Con l'obiettivo di recuperare terreno rispetto ai suoi potenti rivali nel settore dei veicoli elettrici nella seconda metà del decennio in corso, in un panorama automobilistico globale in rapida trasformazione, l'azienda ha presentato la propria direzione aziendale, il Toyota Mobility Concept, durante il workshop tecnico.

Approfondendo le aree strategiche di interesse dell'azienda nell'ambito del concetto di mobilità Toyota, Hiroki Nakajima, Chief Technical Officer di Toyota, ha sottolineato che la casa automobilistica intende concentrarsi su tre aree principali per garantire la propria crescita futura:

- Elettrificazione

- Intelligenza

- Diversificazione

Nel campo dell'elettrificazione, Toyota intende adottare un approccio su più fronti che non si concentri solo sui veicoli elettrici a batteria (BEV), ma anche sui veicoli elettrici ibridi plug-in (PHEV), che definisce BEV pratici, sui veicoli elettrici ibridi (HEV) e sui veicoli elettrici a celle a combustibile (FCEV).

Mentre Toyota prevede di introdurre veicoli ibridi elettrici (HEV) nei mercati emergenti e nei paesi che non dispongono di una fornitura costante di energia elettrica, la casa automobilistica giapponese ha recentemente stretto una partnership con Daimler Truck per la produzione in serie di veicoli commerciali alimentati a celle a combustibile.

"Per quanto riguarda l'elettrificazione, stiamo valutando un veicolo elettrico a batteria creato da una casa automobilistica che raddoppia l'autonomia di crociera e dimezza il processo", ha affermato Nakajima, aggiungendo che "continueremo a promuovere l'elettrificazione adatta a ciascuna regione (a livello globale) mantenendo il nostro approccio multipathway".

Negli ultimi anni, Toyota ha concentrato la propria attenzione sulle aree strategiche, spostando le proprie risorse (manodopera e investimenti) dalla produzione di massa alla ricerca e sviluppo (R&S). Secondo la presentazione di Nakajima, il 53% del personale R&S di Toyota (in aumento rispetto al 37% dell'aprile 2016) lavora ora in aree di sviluppo avanzato, mentre il restante 47% (in calo rispetto al 63%) si occupa della produzione di massa, dati aggiornati a marzo. Inoltre, circa il 45% delle spese di R&S dell'azienda è ora destinato ai settori di sviluppo avanzato, contro il solo 24% del 2017.

Gli sforzi di Toyota nell'elettrificazione

Il mese scorso, Toyota ha istituito un'organizzazione dedicata denominata Toyota BEV Factory per supervisionare tutte le attività relative allo sviluppo dei veicoli elettrici a batteria (BEV) di nuova generazione. La BEV Factory avrà un unico responsabile, che supervisionerà completamente i processi di sviluppo, produzione e commerciali per garantire un processo decisionale rapido e creare una struttura agile. L'azienda ha nominato Takero Kato presidente della BEV Factory.

Ridisegnando la strategia di sviluppo e produzione dei prodotti BEV presso Toyota, Kato immagina veicoli di nuova generazione in grado di offrire un'autonomia di oltre 1.000 km per ricarica. Durante il workshop tecnico, ha affermato che Toyota punta a sviluppare veicoli elettrici a batteria (BEV) a lungo raggio integrando batterie di nuova generazione, un design aerodinamico - supportato dal deep learning e dall'intelligenza artificiale - e un solido ecosistema software con funzionalità over-the-air per migliorare l'esperienza dei passeggeri. Per offrire un'autonomia di guida elevata, la casa automobilistica sta sviluppando una serie di nuove tecnologie per le batterie, tra cui le batterie allo stato solido.

Kato ha anche rivelato che Toyota svilupperà una nuova struttura modulare per i veicoli, concentrandosi sulle parti anteriori, centrali e posteriori della carrozzeria. È qui che la casa automobilistica intende adottare il giga casting, che consentirà l'unificazione dei componenti, riducendo così il numero di componenti nella struttura complessiva e il numero di fasi necessarie per l'assemblaggio del veicolo. Secondo l'azienda, ciò contribuirà a ridurre i costi legati allo sviluppo dei prodotti e alle operazioni di assemblaggio. Secondo la presentazione di Kato, Toyota mira a ridurre i costi di sviluppo dei prodotti del 30% entro il 2026 e del 50% in futuro. Allo stesso modo, ridisegnando le operazioni di fabbrica per i BEV, punta a ridurre gli investimenti negli impianti del 50% entro il 2026.

"Questa nuova idea di monozukuri [produzione in giapponese] utilizzerà la tecnologia digital twin per dimezzare i tempi di preparazione della produzione", ha affermato Kato, aggiungendo che la filosofia BEV di nuova generazione sarà implementata a livello globale con nuovi modelli il cui lancio è previsto a partire dal 2026.

"Entro il 2030, 1,7 milioni di unità su 3,5 milioni saranno fornite dalla BEV Factory", ha affermato, riassumendo la sua presentazione.

Diamo uno sguardo dettagliato a due sviluppi chiave in Toyota: le nuove tecnologie delle batterie e l'unificazione dei componenti tramite giga casting.

La strategia di Toyota in materia di batterie

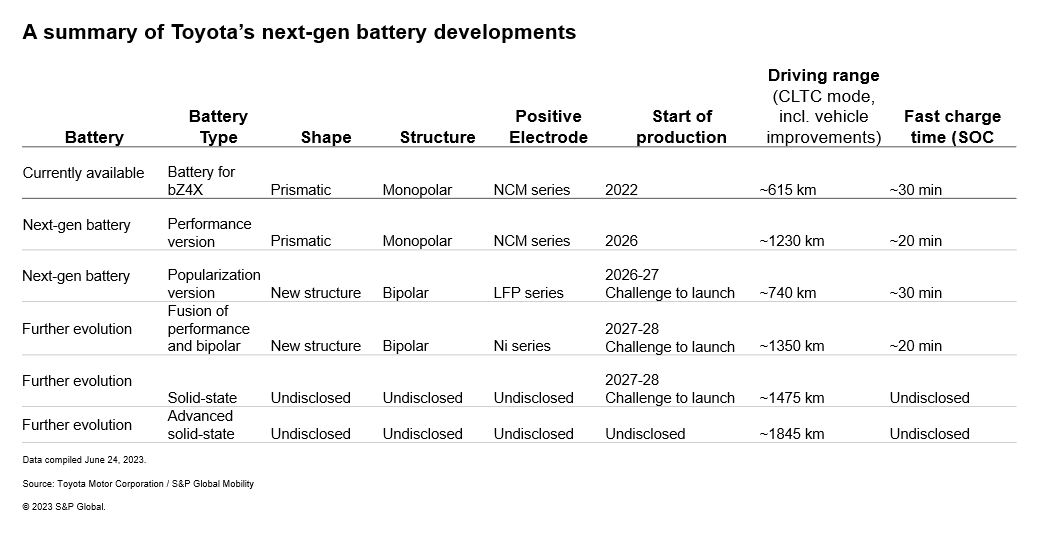

Portando avanti gli sforzi per lanciare la sua prossima generazione di veicoli elettrici a batteria (BEV) a partire dal 2026, la più grande casa automobilistica giapponese ha rivelato che sta lavorando a nuove tecnologie per le batterie al fine di migliorare la sua offerta di prodotti in questo segmento emergente. Le tecnologie di nuova generazione per le batterie includono:

a) Versione ad alte prestazioni –Per raggiungere l'obiettivo di offrire un'autonomia di 1.000 km per ricarica, Toyota sta sviluppando una batteria di forma quadrata, che sarà essenzialmente una batteria agli ioni di litio liquida con una densità energetica migliorata e un tempo di ricarica ridotto. Il raggiungimento dell'autonomia prevista dipende anche da una significativa riduzione del peso e dal miglioramento dell'aerodinamica del veicolo. I veicoli elettrici a batteria (BEV) con questo tipo di batteria saranno lanciati nel 2026 e l'azienda ha dichiarato che punta a ridurre i costi del 20% rispetto all'attuale Toyota bZ4X in commercio.

b) Versione popolare –Come suggerisce il nome, Toyota sta anche sviluppando una tecnologia per batterie a basso costo destinata a veicoli elettrici a batteria (BEV) accessibili che possano accelerare i volumi per l'azienda. Queste batterie saranno sviluppate utilizzando la chimica del litio ferro fosfato (LFP) e dovrebbero essere messe in uso nel 2026-27. Queste batterie avranno una struttura bipolare e sono già utilizzate come batterie al nichel-metallo idruro nei veicoli ibridi Aqua e Crown. In particolare, Toyota punta a ottenere un aumento del 20% dell'autonomia di guida e una riduzione dei costi del 40% rispetto ai modelli bZ4X attualmente disponibili. Per quanto riguarda la ricarica, l'azienda punta a raggiungere una carica della batteria dal 10% all'80% in circa 30 minuti.

c) Batteria bipolare agli ioni di litio ad alte prestazioni – Parallelamente allo sviluppo delle batterie LFP, Toyota sta anche lavorando alla combinazione della struttura bipolare con una batteria agli ioni di litio ad alte prestazioni, con l'obiettivo di offrire un'autonomia ancora maggiore rispetto alla versione da 1.000 km della batteria agli ioni di litio liquido il cui lancio è previsto per il 2026. Rispetto a quest'ultima, Toyota punta a ottenere un aumento del 10% dell'autonomia, una riduzione del 10% dei costi e un tempo di ricarica più rapido di 20 minuti (da uno stato di carica del 10% fino all'80%) nella sua batteria bipolare agli ioni di litio. Sebbene Toyota consideri la produzione di massa di questa tecnologia una sfida, ha previsto un lancio provvisorio entro il 2027-28.

d) Batterie allo stato solido (ASSB) –Toyota, che detiene oltre 1.000 brevetti nella tecnologia delle batterie allo stato solido, ha rivelato che sta lavorando al lancio commerciale di un veicolo elettrico alimentato da ASSB già nel 2027. La casa automobilistica ha affermato di aver risolto la sfida di lunga data delle batterie allo stato solido e sta cercando di introdurre la tecnologia nei suoi HEV convenzionali per iniziare. Sebbene l'azienda non abbia fornito dettagli sulle sfide che ha dovuto affrontare in precedenza con le ASSB, è noto che le batterie con elettrolita solido hanno un numero di cicli di ricarica inferiore rispetto alle batterie agli ioni di litio di attuale generazione. Idealmente, una batteria per veicoli elettrici pronta per il mercato deve offrire migliaia di cicli di ricarica, ma le ASSB erano in grado di fornire solo poche centinaia di cicli di ricarica. Toyota afferma di aver risolto questo ostacolo tecnologico. L'azienda ha dichiarato che sta cercando di raggiungere un'autonomia di oltre 1.200 km per ricarica con le sue ASSB, riducendo ulteriormente il tempo di ricarica a meno di 10 minuti (da uno stato di carica del 10% fino all'80% della carica della batteria). Detto questo, Toyota sta lavorando su due sfide principali in questo settore: una metodologia efficace per la produzione di massa e l'alto costo di produzione delle ASSB. La casa automobilistica spera di risolvere queste due sfide nei prossimi 3-4 anni.

e) ASSB avanzate –Il reparto R&S di Toyota sta inoltre lavorando a una variante avanzata della sua batteria allo stato solido, con la quale la casa automobilistica punta a raggiungere un'autonomia di circa 1.500 km per ricarica. L'azienda non ha rivelato ulteriori dettagli su questa variante.

La rinnovata strategia produttiva di Toyota

Mantenere la redditività durante la transizione alla produzione di massa di veicoli elettrici è una delle sfide più grandi per le case automobilistiche. Mentre lavorano per ridurre i costi dei veicoli elettrici, le case automobilistiche stanno anche modificando i processi di produzione tradizionali con l'obiettivo di eliminare le attività ridondanti dalla linea di produzione. Toyota prevede di implementare il giga casting, con l'obiettivo di ridurre significativamente il numero di componenti utilizzati nel telaio anteriore e posteriore. Ad esempio, l'azienda intende integrare rispettivamente 90 e 85 componenti diversi nei telai anteriore e posteriore con l'aiuto del giga casting.

Che cos'è il giga casting?

Il giga casting è una soluzione/tecnica di pressofusione sempre più utilizzata dai produttori di auto elettriche per produrre l'intera scocca grezza o le sezioni anteriori, posteriori o inferiori in un unico pezzo. Il processo consente alle case automobilistiche non solo di ridurre in modo significativo il numero di componenti, ma anche la necessità di rivettarli e saldarli insieme, semplificando il flusso di produzione. L'uso del giga casting consente inoltre di risparmiare sui costi e ridurre i tempi di produzione dei telai.

Toyota non è l'unica casa automobilistica a valutare l'introduzione del giga casting nel proprio processo di produzione. Il giga casting o megacasting, come preferiscono chiamarlo i produttori di apparecchiature originali a seconda delle dimensioni, è stato utilizzato per la prima volta in uno stabilimento di produzione automobilistica da Tesla. L'utilizzo di tali pressofusioni nella produzione dei telai delle carrozzerie da parte di Tesla è considerato una delle innovazioni più significative a livello di fabbrica. Ad esempio, la scocca grezza della Tesla Model Y è prodotta utilizzando due di questi getti, che sostituiscono le strutture anteriori e posteriori. Il processo elimina diverse centinaia di singoli componenti, punti di stampaggio e saldatura e macchinari associati, semplificando così il processo di produzione e risparmiando costi e tempo.

Tesla ha installato una pressa di colata nel suo stabilimento in Germania e utilizza la tecnica del megacasting per produrre il Model 3. Secondo quanto riferito, il produttore statunitense di veicoli elettrici sta installando una pressa giga da 9000 tonnellate per utilizzare la tecnica del megacasting nella produzione del Cybertruck.

Anche la casa automobilistica svedese Volvo Cars sta lavorando per introdurre il processo di megacasting nella sua fabbrica di Torslanda per la produzione di veicoli elettrici. La sua società madre Geely Holdings sta utilizzando la pressofusione di alluminio per realizzare il sottoscocca del minivan Zeekr 009. Diverse altre importanti case automobilistiche stanno valutando attentamente la tecnica del giga casting nei rispettivi stabilimenti, tra cui Mercedes-Benz, Nio e General Motors.

Toyota ha reso noto che sta sviluppando una nuova tecnologia per lo stampaggio integrato con pressofusioni in alluminio. Il gruppo stampo sarebbe composto tipicamente da decine di parti in lamiera. "Dopo aver analizzato la tecnologia di fusione che è stata sviluppata nel settore automobilistico genba (in giapponese "luogo reale") con un elevato grado di precisione, abbiamo rivisto il design strutturale per renderlo più semplice e sottile", ha affermato l'azienda in un documento.

Inoltre, Toyota prevede di costruire un impianto di produzione di veicoli elettrici a batteria (BEV) altamente flessibile che sostituirà i nastri trasportatori con una linea di assemblaggio semovente. Come affermato in precedenza, questi sforzi fanno parte del piano a lungo termine della casa automobilistica volto a ridurre del 50% gli investimenti nelle fabbriche, dimezzare i tempi di preparazione della produzione e ottenere una significativa riduzione dei costi fissi.

Analisi della mobilità globale di S&P

Batteria: Toyota, che ha istituito la propria divisione di ricerca sulle batterie nel 2008, è nota per aver sviluppato la versione iniziale della propria batteria allo stato solido nel 2020. Nel giugno dello stesso anno, Toyota ha sviluppato un veicolo alimentato da batterie completamente allo stato solido e ha condotto dei test. Tuttavia, nel corso dello sviluppo, la casa automobilistica ha scoperto che le batterie allo stato solido si deteriorano più rapidamente a causa della formazione di spazi vuoti all'interno dell'elettrolita solido, il che indica una durata di vita più breve (rispetto alle batterie agli ioni di litio). È stato allora che gli ingegneri di Toyota specializzati in batterie hanno capito che era necessario sviluppare ulteriormente l'elettrolita solido.

Secondo Graham Evans, direttore della ricerca sulle tecnologie di elettrificazione di S&P Global Mobility, la strategia di Toyota era quella di fare un passo indietro e condurre ricerche fondamentali sulle tecnologie delle batterie per poter superare la concorrenza e risolvere i ben noti punti deboli dei consumatori, come l'autonomia di guida completamente elettrica e il tempo di ricarica.

"Se questo progetto potrà essere realizzato con successo su larga scala, potremmo aspettarci che Toyota emerga come leader", ha affermato Graham, aggiungendo che resta da vedere se le soluzioni tecniche di Toyota riusciranno a superare i ben noti punti deboli della tecnologia a stato solido.

Riassumendo i punti chiave emersi dal workshop dell'azienda, il dottor Richard Kim, direttore associato per la ricerca sulle batterie presso S&P Global Mobility, ha dichiarato: "Con la strategia di nuova generazione per i veicoli elettrici a batteria recentemente annunciata da Toyota, l'azienda mira a ottenere diversi progressi, tra cui una maggiore flessibilità del sistema, una maggiore autonomia di guida in modalità completamente elettrica e tempi di ricarica più rapidi. Uno degli aspetti chiave di questa strategia è lo sviluppo di una nuova batteria che utilizza sia una composizione chimica ad alto contenuto di nichel che una composizione chimica priva di nichel a base di ferro e fosforo. Questo approccio consente a Toyota di soddisfare le richieste dei consumatori di veicoli elettrici con versioni sia standard che a lunga autonomia. Offrendo diverse varianti di capacità della batteria a costi variabili, Toyota è in grado di fornire due opzioni distinte per soddisfare le esigenze di consumatori diversi in diverse aree geografiche.

"Dal punto di vista dell'autonomia, Toyota intende migliorare la densità energetica sia a livello di cella che di pacco batterie. Modificando i materiali catodici da una composizione chimica a medio contenuto di nichel a una ad alto contenuto di nichel, non dichiarato ma molto probabile, in combinazione con l'aggiunta di silicio nei materiali anodici, Toyota prevede di ottenere un miglioramento di circa il 20% nella densità energetica volumetrica delle celle entro il 2026 per la versione ad alte prestazioni dei propri veicoli elettrici. Inoltre, si prevede che una struttura ottimizzata del pacco batterie contribuirà a un aumento dell'autonomia di circa il 30%. Grazie a questi miglioramenti, la prossima generazione di veicoli elettrici Toyota dovrebbe avere una capacità della batteria superiore del 5-60% rispetto alla versione attuale della bz4x, che offre un'autonomia CLTC di 651 km. Vale la pena notare che l'aumento di peso del pacco batterie può essere compensato dall'ottimizzazione della struttura della carrozzeria e di altri sistemi, rendendo possibile stimare un'autonomia di 1.000 km.

Il dottor Kim ha aggiunto: "L'ultimo significativo miglioramento nella strategia di Toyota in materia di batterie si concentra sulle prestazioni di ricarica. L'azienda intende raggiungere questo obiettivo attraverso misure incrementali, tra cui l'introduzione sul mercato di batterie con tecnologia bipolare, non ancora annunciate ma molto probabilmente con contenuto di silicio nel materiale dell'anodo, e infine batterie allo stato solido. Questi progressi mirano a rispondere alle preoccupazioni dei consumatori in merito all'autonomia di guida e ai tempi di ricarica, migliorando ulteriormente l'attrattiva complessiva e l'usabilità dei veicoli elettrici Toyota".

Il dottor Kim prevede un forte aumento della domanda di batterie allo stato solido nel corso di questo decennio, a partire dal 2024. "Prevediamo che la domanda di ASSB aumenterà da zero quest'anno a 67 MWh nel 2024 e registrerà una crescita sbalorditiva fino a 63,548 GWh entro il 2030, poiché tutte le principali case automobilistiche lanceranno veicoli elettrici a batteria (BEV) alimentati con batterie allo stato solido", ha affermato.

Telaio: Commentando il piano di Toyota di introdurre la tecnica di fusione giga nella sua fabbrica BEV, Edwin Pope, analista di ricerca principale presso S&P Global Mobility, ha dichiarato: "Le fusioni giga adottate da Toyota riguardano specificamente l'impatto della linea di produzione sull'assemblaggio dei veicoli, che è un elemento fondamentale dei processi di produzione incentrati sul Kaizen. Prevedo che i processi di riparazione dei danni da incidente saranno probabilmente sottoposti a un processo di segmentazione, come già menzionato da altri OEM (non Tesla), al fine di garantire che le riparazioni sui loro veicoli siano eseguite in modo adeguato".

"Inoltre, i premi assicurativi per i clienti BEV sono stati recentemente oggetto di discussione come ostacolo all'adozione a lungo termine di questa tecnologia. Poiché i clienti Toyota tendono a concentrarsi sui costi a lungo termine, sull'affidabilità e si aspettano che il veicolo possa essere riparato a costi contenuti, mi aspetto che Toyota segua l'esempio con una gestione intelligente della risposta agli incidenti post-vendita".

Pope prevede inoltre che l'ampliamento dei pannelli grazie a nuovi strumenti potrebbe essere un altro fattore determinante per l'adozione dei giga casting, in particolare sui veicoli elettrici prodotti con metodi di assemblaggio tradizionali.

"Questo percorso potrebbe aiutare alcuni siti dismessi a ottenere una certa efficienza in termini di costi con modifiche minori alla superficie dello stabilimento. Affinché i veicoli possano adottare fusioni di grandi dimensioni, l'intero impianto di produzione deve essere un "foglio bianco" per essere correttamente integrato nei flussi di lavoro e trovare le reali misure di efficienza a livello di impianto di assemblaggio. Pertanto, qualsiasi linea di assemblaggio esistente negli impianti di produzione potrebbe prevedere un arresto completo e un processo di ricostruzione per adottare le nuove procedure in un ambiente ottimizzato", ha aggiunto.

Per ulteriori informazioni su S&P AutoTechInsight, cliccare qui