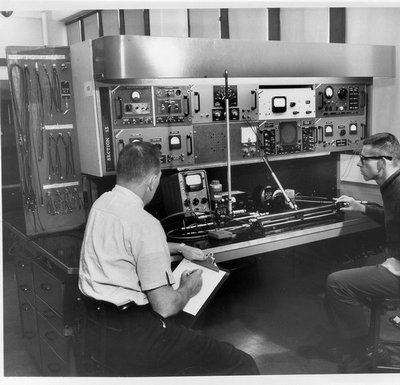

1975–1989

Durchbrüche bei den Materialien und die Entstehung moderner Antriebe

- Amorphe Metallkerne kommen auf den Markt (Metglas/Allied Signal), wodurch die Leerlaufverluste von Transformatoren reduziert werden und der lange Weg zu hocheffizienten Verteilungstransformatoren beginnt.

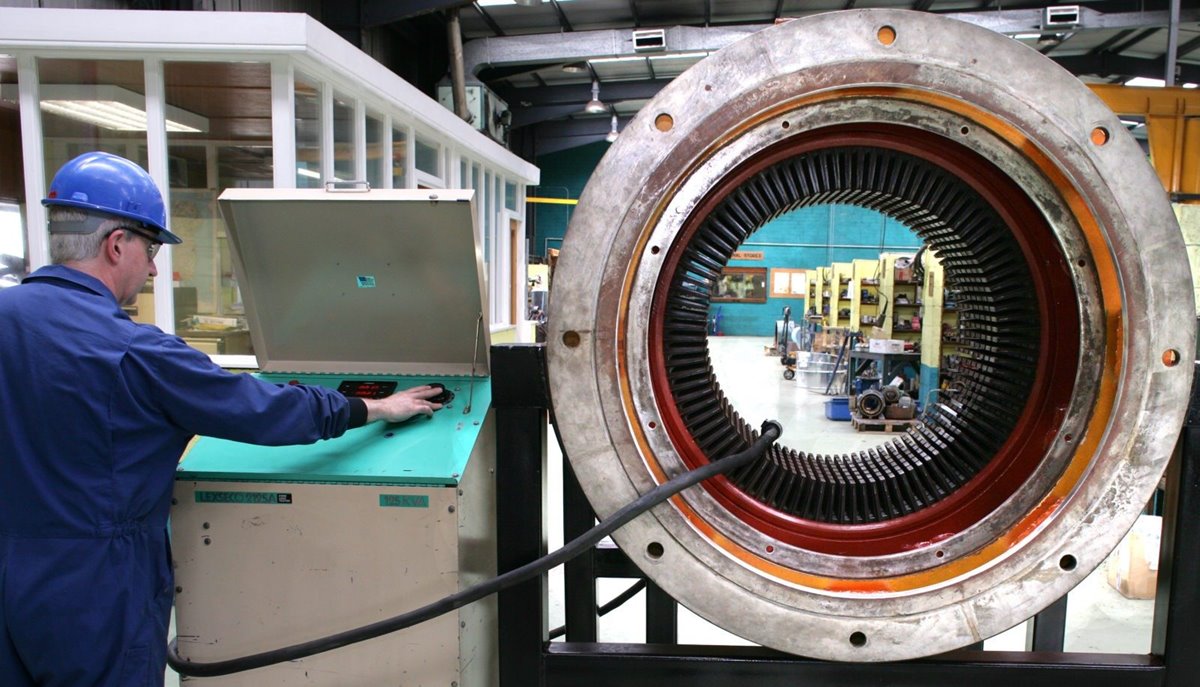

- Seltenerdmagnete machen einen Sprung nach vorn: NdFeB (Neodym-Eisen-Bor) wird erfunden und kommerzialisiert (GM/Sumitomo), was kompakte, leistungsstarke Motoren und unzählige Aktuatoren ermöglicht.

- IGBTs kommen in den 1980er Jahren auf den Markt und kombinieren die Einfachheit des MOSFET-Gates mit der Stromfähigkeit von Bipolar-Transistoren – und ebnen damit den Weg für zuverlässige Frequenzumrichter (VFDs).

- Isolationssysteme: Aramidpapiere (z. B. Nomex) werden seit den 1980er Jahren in Trockentransformatoren und Motoren für höhere Wärmeklassen und mehr Sicherheit eingesetzt.

Frühe amorphe Kerne, Seltenerdmagnete und VFDs haben das Design von Transformatoren und Motoren neu geprägt.