Batarya ile çalışan elektrikli araçlar (BEV) konusunda küresel rakiplerine yetişmek amacıyla Toyota, ürün geliştirme ve seri üretim maliyetlerini önemli ölçüde azaltırken daha uzun sürüş menzili sağlamak için çeşitli batarya teknolojilerine ağırlık veriyor. Japon otomobil üreticisi bu hedefine ulaşabilecek mi?

Batarya ile çalışan elektrikli araçlar (BEV) konusunda küresel rakiplerine yetişmek amacıyla Toyota, ürün geliştirme ve seri üretim maliyetlerini önemli ölçüde azaltırken daha uzun sürüş menzili sağlamak için çeşitli batarya teknolojilerine ağırlık veriyor. Japon otomobil üreticisi bu hedefine ulaşabilecek mi?

Toyota Motor Corp., 13 Haziran'da bugüne kadarki en ayrıntılı sunumunda, yeni pil kimyaları, hidrojen yakıt hücreleri ve elektrikli araçların üretiminde önemli maliyet düşüşü elde etme yolunda kaydedilen gelişmeler dahil olmak üzere stratejik teknoloji yol haritasının ayrıntılarını paylaştı.

Plug-in hibrit elektrikli araçlar ve elektrikli araç aküleri konusunda önemli bir teknoloji avantajına sahip dünyanın en büyük otomobil üreticilerinden biri olan Toyota, tamamen aküyle çalışan elektrikli araçların (BEV) piyasaya sürülmesinde gözle görülür bir şekilde geride kalmış ve BEV'ler, yazılım, elektrik/elektronik mimari ve akü teknolojileri konusunda hızlı ilerlemeler kaydetmeye devam eden Tesla ve birkaç genç ve gelecek vaat eden elektrikli araç üreticisine pazar payını kaptırmıştır.

Bununla birlikte, Toyota'nın Teknik Atölye 2023, şirketin elektrikli araçlara geçiş sürecinde küresel pazar payını koruyup koruyamayacağına dair artan şüpheleri gidermeyi amaçlamaktadır. Şirketin ayrıntılı teknoloji açıklamalarının, BEV'lere karşı muhafazakar bir yaklaşımıyla tanınan Akio Toyoda'nın yerine Koji Sato'nun Toyota'nın başkan ve CEO'su olarak göreve başlamasından bir çeyrek sonra yapıldığına dikkat edilmelidir. Toyota'nın hisseleri, hissedarların yeni liderliğin vizyonunu destekleyen oy kullanmasının ardından NYSE'de %12-13 oranında yükseldi.

Japon otomobil üreticisi, bir teknik bilgilendirme toplantısı düzenleyerek mobilite şirketine dönüşme planlarını açıkladı. Hızla değişen küresel otomotiv sektöründe, bu on yılın ikinci yarısında elektrikli araçlar konusunda güçlü rakiplerine yetişmeyi hedefleyen şirket, teknik çalıştayında kurumsal yönelimini, yani Toyota mobilite konseptini tanıttı.

Toyota'nın mobilite konsepti kapsamında şirketin stratejik odak alanlarını detaylandıran Toyota Teknik Direktörü Hiroki Nakajima, otomobil üreticisinin gelecekteki büyümesini sağlamak için üç ana alana odaklanmayı planladığını vurguladı:

- Elektrifikasyon

- İstihbarat

- Çeşitlendirme

Elektrifikasyon konusunda Toyota, sadece BEV'lere değil, aynı zamanda pratik BEV'ler olarak adlandırdığı plug-in hibrit elektrikli araçlara (PHEV'ler), hibrit elektrikli araçlara (HEV'ler) ve yakıt hücreli elektrikli araçlara (FCEV'ler) da odaklanan çok yönlü bir yaklaşım benimsemeyi planlıyor.

Toyota, gelişmekte olan pazarlarda ve istikrarlı elektrik tedarikine sahip olmayan ülkelerde HEV'leri piyasaya sürmeyi planlarken, Japon otomobil üreticisi kısa süre önce Daimler Truck ile yakıt hücresi ile çalışan ticari araçların seri üretimi için işbirliği anlaşması imzaladı.

Nakajima, "Elektrifikasyon konusunda, bir otomobil üreticisi tarafından geliştirilen, seyir menzilini iki katına çıkaran ve süreci yarı yarıya azaltan bir batarya EV'ye bakıyoruz" dedi ve "çok yönlü yaklaşımımızı sürdürürken, her bölgeye (küresel olarak) uygun elektrifikasyonu teşvik etmeye devam edeceğiz" diye ekledi.

Son birkaç yıldır stratejik odak alanlarını hayata geçiren Toyota, kaynaklarını (insan gücü ve yatırımlar) seri üretimden araştırma ve geliştirmeye (Ar-Ge) kaydırmaktadır. Nakajima'nın sunumuna göre, Toyota'nın Ar-Ge personelinin %53'ü (Nisan 2016'da sadece %37 idi) şu anda ileri geliştirme alanlarında çalışırken, geri kalan %47'si (Nisan 2016'da %63 idi) seri üretimde çalışmaktadır. Ayrıca, şirketin Ar-Ge harcamalarının yaklaşık %45'i, 2017'de sadece %24 olan oranla karşılaştırıldığında, şu anda ileri düzey geliştirme alanlarında gerçekleştirilmektedir.

Toyota'nın elektrifikasyon çalışmaları

Geçen ay Toyota, yeni nesil BEV'lerin geliştirilmesiyle ilgili tüm faaliyetleri denetlemek üzere Toyota BEV Fabrikası adında özel bir organizasyon kurdu. BEV Fabrikası, hızlı karar alma sürecini sağlamak ve aynı zamanda çevik bir yapı oluşturmak için geliştirme, üretim ve iş süreçlerini tamamen denetleyecek tek bir lider tarafından yönetilecek. Şirket, Takero Kato'yu BEV Fabrikası'nın başkanlığına atadı.

Toyota'da BEV ürün geliştirme ve üretim stratejisini yeniden şekillendiren Kato, tek şarjla 1.000 km'den fazla sürüş menzili sunabilen yeni nesil araçlar öngörüyor. Teknik atölyede yaptığı sunumda, Toyota'nın yolcu deneyimini iyileştirmek için derin öğrenme ve yapay zeka ile desteklenecek aerodinamik tasarım, yeni nesil piller ve kablosuz güncelleme özelliğine sahip sağlam bir yazılım ekosistemini entegre ederek uzun menzilli BEV'ler geliştirmeyi hedeflediğini söyledi. Uzun sürüş menzili sunmak için otomobil üreticisi, tamamen katı hal piller de dahil olmak üzere bir dizi yeni pil teknolojisi geliştiriyor.

Kato ayrıca, Toyota'nın araçlar için gövdenin ön, orta ve arka kısımlarına odaklanan yeni bir modüler yapı geliştireceğini açıkladı. Otomobil üreticisi, bu kısımlarda giga döküm teknolojisini kullanarak parçaları birleştirecek ve böylece genel yapıda kullanılan parça sayısını azaltacak ve araç montajında gereken adım sayısını azaltmayı planlıyor. Şirket, bunun ürün geliştirme ve montaj işlemlerinde maliyetleri düşürmeye yardımcı olacağını belirtiyor. Kato'nun sunumuna göre, Toyota 2026 yılına kadar ürün geliştirme maliyetlerini %30, gelecekte ise %50 azaltmayı hedefliyor. Benzer şekilde, BEV'ler için fabrika operasyonlarını yeniden düzenleyerek, 2026 yılına kadar fabrika yatırımlarını %50 azaltmayı planlıyor.

“Bu yeni monozukuri [Japonca'da üretim] fikri, dijital ikiz teknolojisini kullanarak üretim hazırlık süresini yarı yarıya azaltacak" diyen Kato, yeni nesil BEV felsefesinin 2026'dan itibaren piyasaya sürülecek yeni modellerle küresel olarak uygulanacağını da sözlerine ekledi.

"2030 yılına kadar, 3,5 milyon ünitenin 1,7 milyonu BEV Fabrikası tarafından sağlanacak" diyerek sunumunu özetledi.

Toyota'daki iki önemli gelişmeyi ayrıntılı olarak inceleyelim: yeni pil teknolojileri ve giga döküm yoluyla parçaların birleştirilmesi.

Toyota'nın pil stratejisi

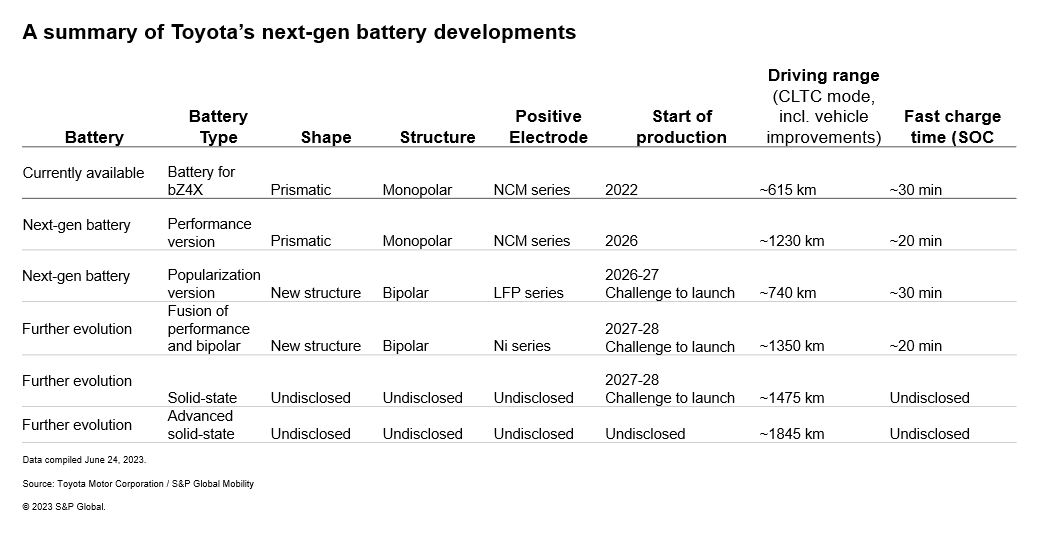

2026'dan itibaren yeni nesil BEV'lerini piyasaya sürme çabalarını sürdüren Japonya'nın en büyük otomobil üreticisi, gelişmekte olan segmentteki ürün yelpazesini iyileştirmek için yeni pil teknolojileri üzerinde çalıştığını açıkladı. Yeni nesil pil teknolojileri şunları içeriyor:

a) Performans versiyonu –Tek şarjla 1.000 km sürüş menzili hedefine ulaşmak için Toyota, enerji yoğunluğu artırılmış ve şarj süresi kısaltılmış sıvı lityum iyon batarya olan kare şekilli bir batarya geliştiriyor. Hedeflenen sürüş menziline ulaşmanın sorumluluğu, aracın ağırlığını önemli ölçüde azaltmak ve aerodinamiğini iyileştirmek de yatıyor. Bu pil tipine sahip BEV'ler 2026 yılında piyasaya sürülecek ve şirket, şu anda satılan Toyota bZ4X'e kıyasla maliyetleri %20 azaltmayı hedeflediğini açıkladı.

b) Popüler versiyon –Adından da anlaşılacağı gibi, Toyota, şirketin satış hacmini artırabilecek uygun fiyatlı BEV'ler için düşük maliyetli bir pil teknolojisi de geliştiriyor. Bu piller, lityum demir fosfat (LFP) kimyası kullanılarak geliştirilecek ve 2026-27'de kullanıma sunulması bekleniyor. Bu piller bipolar bir yapıya sahip olacak ve halihazırda Aqua ve Crown hibrit araçlarda nikel metal hidrit pil olarak kullanılıyor. Özellikle Toyota, mevcut bZ4X modellerine kıyasla sürüş menzilinde %20 artış ve maliyetlerde %40 azalma hedefliyor. Şarj konusunda ise şirket, yaklaşık 30 dakika içinde %10'luk şarj durumundan %80'lik pil şarjına ulaşmayı hedefliyor.

c) Yüksek performanslı bipolar lityum iyon pil – LFP pillerin devam eden geliştirilmesine paralel olarak, Toyota ayrıca bipolar yapıyı yüksek performanslı lityum iyon pil ile birleştirmeye çalışıyor ve 2026'da piyasaya sürülmesi planlanan 1.000 km performanslı sıvı lityum iyon pil versiyonundan daha iyi bir sürüş menzili sunmayı hedefliyor. Toyota, bipolar lityum iyon bataryasında, sıvı lityum iyon bataryaya kıyasla sürüş menzilinde %10 artış, maliyetinde %10 azalma ve 20 dakikaya kadar daha hızlı şarj süresi (şarj durumunun %10'undan %80'ine kadar) hedefliyor. Toyota, bu teknolojinin seri üretimini zorlu bir görev olarak görse de, 2027-28 yıllarında piyasaya sürülmesini planlıyor.

d) Tamamen katı hal piller (ASSB) –Katı hal pil teknolojisinde 1.000'den fazla patente sahip olan Toyota, 2027 gibi erken bir tarihte ASSB ile çalışan bir elektrikli aracı piyasaya sürmek için çalıştığını açıkladı. Otomobil üreticisi, katı hal pillerin uzun süredir devam eden sorununu çözdüğünü ve başlangıç olarak bu teknolojiyi geleneksel HEV'lerinde kullanmayı planladığını belirtti. Şirket, ASSB'lerle daha önce karşılaştığı zorluklar hakkında ayrıntılı bilgi vermese de, katı elektrolitli pillerin mevcut nesil lityum iyon pillere kıyasla daha az şarj döngüsüne sahip olduğu biliniyor. İdeal olarak, pazara hazır bir EV pili binlerce şarj döngüsü sunmalıdır, ancak ASSB'ler sadece birkaç yüz şarj döngüsüne sahipti. Toyota, bu teknoloji engelini aştığını iddia ediyor. Şirket, ASSB'leri ile şarj başına 1.200 km'nin üzerinde bir sürüş menzili elde etmeyi ve şarj süresini 10 dakikadan daha az bir süreye (şarj durumunun %10'undan %80'ine kadar) indirmeyi hedeflediğini açıkladı. Bununla birlikte, Toyota bu alanda iki temel zorluk üzerinde çalışıyor: seri üretim için etkili bir metodoloji ve ASSB'lerin yüksek üretim maliyeti. Otomobil üreticisi, bu iki zorluğu önümüzdeki 3-4 yıl içinde çözmeyi umuyor.

e) Gelişmiş ASSB'ler –Toyota'nın Ar-Ge departmanı, otomobil üreticisinin şarj başına yaklaşık 1.500 km'lik bir sürüş menzili elde etmeyi hedeflediği, tamamen katı hal bataryasının gelişmiş bir varyantı üzerinde de çalışıyor. Şirket, bu varyantla ilgili daha fazla ayrıntı açıklamadı.

Toyota'nın yenilenen üretim stratejisi

Elektrikli araçların seri üretime geçiş sürecinde karlılığı korumak, otomobil üreticileri için en büyük zorluklardan biridir. Elektrikli araçların maliyetini düşürmek için çalışan otomobil üreticileri, aynı zamanda atölye ortamındaki gereksiz faaliyetleri ortadan kaldırmak amacıyla geleneksel üretim süreçlerini de değiştiriyorlar. Toyota, ön ve arka gövde şasisinde kullanılan parça sayısını önemli ölçüde azaltmak amacıyla giga döküm uygulamasını hayata geçirmeyi planlıyor. Örneğin, şirket giga döküm yardımıyla ön ve arka gövde şasilerinde sırasıyla 90 ve 85 farklı parçayı entegre etmeyi hedefliyor.

Giga döküm nedir?

Giga döküm, elektrikli otomobil üreticileri tarafından tüm gövdeyi veya ön, arka veya alt gövde bölümlerini tek parça halinde üretmek için giderek daha fazla kullanılan bir kalıp döküm çözümü/tekniğidir. Bu süreç, otomobil üreticilerinin önemli sayıda parçayı azaltmalarını sağlamakla kalmaz, aynı zamanda bunları birbirine perçinleme ve kaynaklama ihtiyacını da ortadan kaldırarak üretim akış şemasını basitleştirir. Giga dökümlerin kullanımı ayrıca maliyetleri düşürür ve şasi üretim süresini kısaltır.

Toyota, üretim sürecine giga döküm teknolojisini dahil etmeyi düşünen tek otomobil üreticisi değildir. Orijinal ekipman üreticilerinin boyutuna göre tercih ettikleri adıyla giga döküm veya megadöküm, ilk olarak Tesla tarafından bir otomobil üretim tesisinde kullanılmıştır. Tesla'nın gövde şasilerinin üretiminde bu tür kalıp dökümleri kullanması, fabrika düzeyinde en önemli yeniliklerden biri olarak kabul edilmektedir. Örneğin, Tesla Model Y'nin gövde iskeleti, ön ve arka yapıların yerine iki adet döküm kullanılarak üretilmektedir. Bu süreç, yüzlerce ayrı bileşeni, presleme ve kaynak noktalarını ve ilgili makineleri ortadan kaldırarak üretim sürecini basitleştirir ve maliyet ve zaman tasarrufu sağlar.

Tesla, Almanya'daki fabrikasında bir döküm presi kurdu ve Model 3'ü üretmek için megacasting teknolojisini kullanıyor. ABD'li elektrikli araç üreticisinin, Cybertruck'ı üretmek için megacasting teknolojisini kullanmak üzere 9000 tonluk bir giga pres kurduğu bildiriliyor.

İsveçli otomobil üreticisi Volvo Cars da, elektrikli araçların üretimini başlatmak için Torslanda fabrikasında megacasting sürecini uygulamaya koymak için çalışıyor. Ana şirketi Geely Holdings de Zeekr 009 minivanın alt gövdesini üretmek için alüminyum döküm kullanıyor. Mercedes-Benz, Nio ve General Motors gibi diğer birçok önde gelen otomobil üreticisi de kendi tesislerinde giga casting tekniğini yakından değerlendiriyor.

Toyota, alüminyum dökümlerle entegre kalıplama için yeni bir teknoloji geliştirdiğini açıkladı. Kalıp düzeneği genellikle düzinelerce sac metal parçadan oluşur. "Otomobil üretiminde geliştirilen döküm teknolojisini analiz ettikten sonra genba (Japonca "gerçek yer" anlamına gelir) geliştirilen döküm teknolojisini yüksek bir hassasiyetle analiz ettikten sonra, yapısal tasarımı daha basit ve daha ince hale getirmek için gözden geçirdik" dedi.

Ayrıca Toyota, konveyörleri kendinden tahrikli montaj hattıyla değiştirecek, son derece esnek bir BEV üretim tesisi kurmayı planlıyor. Daha önce de belirtildiği gibi, bu çabalar otomobil üreticisinin fabrika yatırımlarını %50 oranında azaltma, üretim hazırlık süresini yarı yarıya kısaltma ve sabit maliyetlerde önemli bir azalma sağlama yönündeki uzun vadeli planının bir parçasıdır.

S&P Global Mobilite Analizi

Pil: 2008 yılında pil araştırma bölümünü kuran Toyota'nın, 2020 yılında katı hal pilinin ilk versiyonunu geliştirdiği biliniyor. Aynı yılın Haziran ayında Toyota, tamamen katı hal pillerle çalışan bir araç geliştirdi ve test sürüşleri gerçekleştirdi. Ancak, geliştirme sürecinde otomobil üreticisi, katı elektrolit içinde boşluklar oluşması nedeniyle katı hal pillerin daha hızlı bozulduğunu ve bu durumun (lityum iyon pillerle karşılaştırıldığında) daha kısa hizmet ömrü anlamına geldiğini fark etti. İşte o zaman Toyota'nın pil mühendisleri, katı elektrolitin daha fazla geliştirilmesi gerektiğini anladı.

S&P Global Mobility'nin elektrifikasyon teknolojisi araştırma direktörü Graham Evans'a göre, Toyota'nın stratejisi bir adım geri çekilip pil teknolojileri konusunda temel araştırmalar yapmak ve böylece rakiplerini geride bırakarak, tamamen elektrikli sürüş menzili ve şarj süresi gibi tüketicilerin bilinen sorunlarını çözmekti.

Graham, "Bu, büyük ölçekte başarıyla gerçekleştirilebilirse, Toyota'nın lider konumuna yükseleceğini bekleyebiliriz" dedi ve Toyota'nın teknik çözümlerinin, iyi bilinen katı hal teknolojisinin sorunlu noktalarını aşıp aşamayacağının henüz belli olmadığını ekledi.

Şirketin atölye çalışmasından elde edilen önemli sonuçları özetleyen S&P Global Mobility pil araştırma müdür yardımcısı Dr. Richard Kim, “Toyota'nın yeni duyurduğu yeni nesil pil EV stratejisiyle şirket, sistem esnekliğinin artırılması, daha uzun tam elektrikli sürüş menzili ve daha hızlı şarj süresi gibi birçok ilerlemeyi hedefliyor. Bu stratejinin en önemli unsurlarından biri, hem yüksek nikel kimyası hem de nikel içermeyen demir fosfor kimyası kullanan yeni bir bataryanın geliştirilmesidir. Bu yaklaşım, Toyota'nın hem standart hem de uzun menzilli versiyonlarla tüketicilerin EV taleplerini karşılamasına olanak tanıyor. Toyota, farklı maliyetlerde farklı batarya kapasitesi seçenekleri sunarak, farklı coğrafi bölgelerdeki farklı tüketicilerin ihtiyaçlarını karşılamak için iki farklı seçenek sunabiliyor.

"Sürüş menzili açısından Toyota, hem hücre hem de paket düzeyinde enerji yoğunluğunu artırmayı planlıyor. Katot malzemelerini orta nikel kimyasından yüksek nikel kimyasına değiştirerek, belirtilmemiş ancak büyük olasılıkla anot malzemelerine silikon içeriği ekleyerek, Toyota, 2026 yılına kadar performans versiyonlu elektrikli araçlarında hücre hacimsel enerji yoğunluğunda yaklaşık %20'lik bir iyileşme elde etmeyi bekliyor. Ayrıca, optimize edilmiş pil paketi yapısının sürüş menzilini yaklaşık %30 oranında uzatması bekleniyor. Bu iyileştirmelerin sonucunda, Toyota'nın yeni nesil EV'lerinin, 651 km CLTC menzili sağlayan mevcut bz4x versiyonuna kıyasla %5-60 daha fazla pil kapasitesine sahip olması bekleniyor. Bu artan pil paketi ağırlığının, gövde yapısı ve diğer sistemlerin optimizasyonu ile dengelenebileceği ve böylece 1.000 km'lik bir sürüş menzilinin tahmin edilebileceği de dikkat çekicidir.

Dr. Kim şunları ekledi: “Toyota'nın pil stratejisindeki son önemli gelişme, şarj performansına odaklanıyor. Şirket, bipolar teknolojili pillerin piyasaya sürülmesi, henüz duyurulmamış ancak büyük olasılıkla anot malzemesinde silikon içeriği bulunan pillerin piyasaya sürülmesi ve nihayetinde katı hal pillerin piyasaya sürülmesi gibi aşamalı adımlarla bunu başarmayı planlıyor. Bu gelişmeler, sürüş menzili ve şarj süresi ile ilgili tüketici endişelerini gidermeyi ve Toyota'nın elektrikli araçlarının genel çekiciliğini ve kullanılabilirliğini daha da artırmayı amaçlıyor.”

Dr. Kim, 2024'ten itibaren bu on yıl boyunca tamamen katı hal bataryalara olan talebin keskin bir artış göstereceğini öngörüyor. "Tüm büyük otomobil üreticilerinin katı hal pillerle çalışan BEV'leri piyasaya sürecek olması nedeniyle, ASSB'lere olan talebin bu yıl sıfırdan 2024'te 67 MWh'ye çıkacağını ve 2030'da 63,548 GWh'ye ulaşarak şaşırtıcı bir büyüme kaydedeceğini öngörüyoruz" dedi.

Şasi: Toyota'nın BEV Fabrikasında giga döküm tekniğini uygulamaya koyma planı hakkında yorum yapan S&P Global Mobility'nin Baş Araştırma Analisti Edwin Pope, "Toyota'nın benimsediği giga dökümler, Kaizen odaklı üretim süreçlerinin temelini oluşturan araç montajına üretim hattının etkisine odaklanıyor. Diğer OEM'ler (Tesla hariç) tarafından daha önce de belirtildiği gibi, çarpışma onarım süreçlerinde, araçlarda doğru onarımların yapılabilmesini sağlamak için bir segmentasyon süreci uygulanacağını düşünüyorum."

“Ayrıca, BEV müşterileri için sigorta oranları, son zamanlarda bu teknolojinin uzun vadede benimsenmesinin önündeki engellerden biri olarak haberlerde yer almaktadır. Toyota müşterileri uzun vadeli maliyetlere ve güvenilirliğe odaklanma eğiliminde oldukları ve araçların ucuz bir şekilde tamir edilebileceğini bekledikleri için, Toyota'nın da satış sonrası olaylara akıllıca bir yönetim yaklaşımı benimsemesini bekliyorum.”

Pope ayrıca, yeni takımlar sayesinde panellerin genişletilmesinin, özellikle geleneksel montaj yöntemleri kullanılarak üretilen elektrikli araçlarda, giga dökümlerin benimsenmesinin bir başka itici gücü olabileceğini öngörüyor.

"Bu yol, bazı eski sanayi alanlarının tesis alanlarında küçük değişiklikler yaparak maliyet verimliliği elde etmesine yardımcı olabilir. Araçlarda büyük döküm parçaların kullanılması için, tüm üretim tesisinin iş akışlarına düzgün bir şekilde entegre edilmesi ve montaj tesisi düzeyinde gerçek verimlilik ölçütlerinin bulunması için 'temiz bir sayfa' olması gerekir. Bu nedenle, üretim tesislerindeki mevcut montaj hatlarının, optimize edilmiş bir ortamda yeni prosedürleri benimsemek için tamamen kapatılması ve yeniden inşa edilmesi beklenebilir" diye ekledi.

S&P AutoTechInsight hakkında daha fazla bilgi edinmek için lütfen buraya tıklayın. buraya tıklayın.