Mit dem Ziel, zu seinen globalen Konkurrenten im Bereich der batterieelektrischen Fahrzeuge (BEVs) aufzuschließen, treibt Toyota mehrere Batterietechnologien voran, um eine größere Reichweite zu erzielen und gleichzeitig die Kosten für Produktentwicklung und Massenproduktion deutlich zu senken. Wird der japanische Automobilhersteller dieses Ziel erreichen können?

Mit dem Ziel, zu seinen globalen Konkurrenten im Bereich der batterieelektrischen Fahrzeuge (BEVs) aufzuschließen, treibt Toyota mehrere Batterietechnologien voran, um eine größere Reichweite zu erzielen und gleichzeitig die Kosten für Produktentwicklung und Massenproduktion deutlich zu senken. Wird der japanische Automobilhersteller dieses Ziel erreichen können?

In seiner bislang ausführlichsten Präsentation am 13. Juni stellte Toyota Motor Corp. Einzelheiten seiner strategischen Technologie-Roadmap vor, darunter die Entwicklungen im Bereich neuer Batteriechemien, Wasserstoff-Brennstoffzellen und der Weg zu einer deutlichen Kostensenkung bei der Herstellung von Elektrofahrzeugen.

Als einer der größten Automobilhersteller der Welt mit einem bedeutenden Technologievorsprung bei Plug-in-Hybrid-Elektrofahrzeugen und Patenten für Elektrofahrzeugbatterien hinkt Toyota bei der Einführung von reinen Batterie-Elektrofahrzeugen (BEV) deutlich hinterher und verliert Marktanteile an Tesla und mehrere junge, aufstrebende Elektrofahrzeughersteller, die weiterhin rasante Fortschritte bei BEV, Software, elektrischer/elektronischer Architektur und Batterietechnologien erzielen.

Dennoch soll der Technical Workshop 2023 von Toyota Antworten auf die wachsende Skepsis geben, ob das Unternehmen seinen weltweiten Marktanteil angesichts des Übergangs zu Elektrofahrzeugen halten kann. Es ist anzumerken, dass die detaillierten Technologieoffenlegungen des Unternehmens innerhalb eines Quartals nach der Übernahme der Position des Präsidenten und CEO von Toyota durch Koji Sato erfolgen, der die Nachfolge seines Vorgängers Akio Toyoda antritt, der für seine konservative Haltung gegenüber BEVs bekannt ist. Die Toyota-Aktie stieg nach den Ankündigungen an der NYSE um 12-13 %, da die Aktionäre für die Vision der neuen Führung stimmten.

Der japanische Automobilhersteller hielt eine technische Informationsveranstaltung ab, bei der er seine Pläne zur Umwandlung in ein Mobilitätsunternehmen bekannt gab. Mit dem Ziel, in der zweiten Hälfte dieses Jahrzehnts angesichts der sich rasch wandelnden globalen Automobilbranche zu seinen starken Konkurrenten im Bereich Elektrofahrzeuge aufzuschließen, stellte das Unternehmen bei seinem technischen Workshop seine Unternehmensausrichtung vor – das Toyota-Mobilitätskonzept.

Hiroki Nakajima, Chief Technical Officer bei Toyota, erläuterte die strategischen Schwerpunkte des Unternehmens im Rahmen des Toyota-Mobilitätskonzepts und betonte, dass der Automobilhersteller sich auf drei Hauptbereiche konzentrieren werde, um sein zukünftiges Wachstum sicherzustellen:

- Elektrifizierung

- Intelligenz

- Diversifizierung

Im Bereich der Elektrifizierung verfolgt Toyota einen mehrgleisigen Ansatz, der sich nicht nur auf BEVs konzentriert, sondern auch auf Plug-in-Hybrid-Elektrofahrzeuge (PHEVs), die das Unternehmen als praktische BEVs bezeichnet, Hybrid-Elektrofahrzeuge (HEVs) und Brennstoffzellen-Elektrofahrzeuge (FCEVs).

Während Toyota plant, HEVs in Schwellenländern und Ländern ohne konstante Stromversorgung einzuführen, hat der japanische Fahrzeughersteller kürzlich eine Partnerschaft mit Daimler Truck geschlossen, um Brennstoffzellen-betriebene Nutzfahrzeuge in Serie zu produzieren.

„Im Bereich Elektrifizierung betrachten wir ein von einem Automobilhersteller entwickeltes Elektrofahrzeug mit Batterie, das die Reichweite verdoppelt und den Prozess halbiert“, sagte Nakajima und fügte hinzu: „Wir werden weiterhin eine (weltweit) auf die jeweilige Region zugeschnittene Elektrifizierung fördern und dabei unseren mehrgleisigen Ansatz beibehalten.“

Im Rahmen der Umsetzung seiner strategischen Schwerpunkte in den letzten Jahren hat Toyota seine Ressourcen (Personal und Investitionen) von der Massenproduktion auf Forschung und Entwicklung (F&E) verlagert. Laut der Präsentation von Nakajima arbeiten derzeit 53 % der F&E-Mitarbeiter von Toyota (im April 2016 waren es noch 37 %) in Bereichen der Vorentwicklung, während die übrigen 47 % (im April 2016 waren es noch 63 %) in der Massenproduktion tätig sind (Stand: März). Darüber hinaus entfallen mittlerweile etwa 45 % der F&E-Ausgaben des Unternehmens auf die Bereiche der fortgeschrittenen Entwicklung, gegenüber nur 24 % im Jahr 2017.

Toyotas Bemühungen um Elektrifizierung

Im vergangenen Monat hat Toyota eine eigene Organisation namens „Toyota BEV Factory“ gegründet, die alle Aktivitäten rund um die Entwicklung von BEVs der nächsten Generation überwacht. Die BEV Factory wird einen einzigen Leiter haben, der die vollständige Aufsicht über die Entwicklungs-, Produktions- und Geschäftsprozesse hat, um eine schnelle Entscheidungsfindung zu gewährleisten und gleichzeitig eine agile Struktur zu schaffen. Das Unternehmen hat Takero Kato zum Präsidenten seiner BEV Factory ernannt.

Kato, der die Produktentwicklungs- und Produktionsstrategie für BEV bei Toyota neu gestaltet, hat die Vision von Fahrzeugen der neuen Generation, die eine Reichweite von über 1.000 km pro Ladung bieten können. Bei seiner Präsentation im Rahmen des technischen Workshops erklärte er, dass Toyota die Entwicklung von BEVs mit großer Reichweite anstrebt, indem es Batterien der nächsten Generation, aerodynamisches Design – unterstützt durch Deep Learning und künstliche Intelligenz – und ein robustes Software-Ökosystem mit Over-the-Air-Fähigkeiten integriert, um das Fahrerlebnis zu verbessern. Um eine große Reichweite zu bieten, entwickelt der Automobilhersteller eine Reihe neuer Batterietechnologien, darunter auch Festkörperbatterien.

Kato gab außerdem bekannt, dass Toyota eine neue modulare Struktur für die Fahrzeuge entwickeln wird, wobei der Schwerpunkt auf dem vorderen, mittleren und hinteren Teil der Karosserie liegt. Hier plant der Automobilhersteller den Einsatz von Giga-Guss, wodurch Teile vereinheitlicht werden können, was wiederum die Anzahl der Komponenten in der Gesamtstruktur sowie die Anzahl der Schritte bei der Montage des Fahrzeugs reduziert. Dies wird laut Angaben des Unternehmens dazu beitragen, die Kosten für die Produktentwicklung und die Montage zu senken. Laut Katos Präsentation strebt Toyota an, die Produktentwicklungskosten bis 2026 um 30 % und in Zukunft um 50 % zu senken. In ähnlicher Weise sollen durch die Neugestaltung der Fabrikabläufe für BEVs die Investitionen in Werke bis 2026 um 50 % gesenkt werden.

„Diese neue Idee von Monozukuri [japanisch für „Fertigung“] wird mithilfe der Digital-Twin-Technologie die Vorlaufzeit für die Produktionsvorbereitung um die Hälfte reduzieren“, so Kato. Er fügte hinzu, dass die BEV-Philosophie der nächsten Generation weltweit umgesetzt und ab 2026 mit neuen Modellen auf den Markt gebracht werden soll.

„Bis 2030 werden 1,7 Millionen der insgesamt 3,5 Millionen Einheiten von BEV Factory bereitgestellt werden“, fasste er seine Präsentation zusammen.

Werfen wir einen detaillierten Blick auf zwei wichtige Entwicklungen bei Toyota – neue Batterietechnologien und die Vereinheitlichung von Teilen durch Giga-Casting.

Toyotas Batteriestrategie

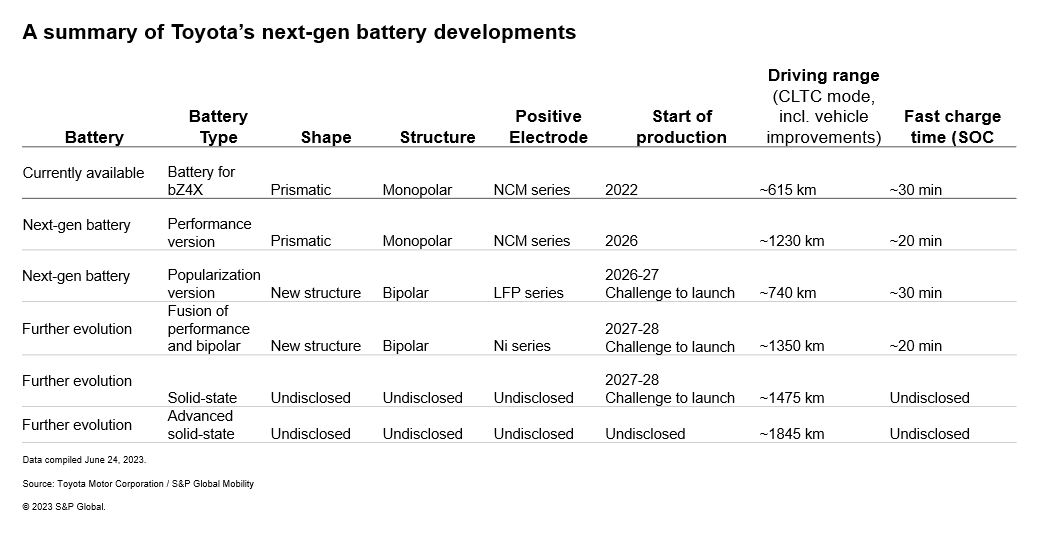

Der größte japanische Automobilhersteller treibt seine Bemühungen voran, ab 2026 seine nächste Generation von BEVs auf den Markt zu bringen, und gab bekannt, dass er an neuen Batterietechnologien arbeitet, um sein Produktangebot in diesem aufstrebenden Segment zu verbessern. Zu den Batterietechnologien der nächsten Generation gehören:

a) Performance-Version –Um das Ziel einer Reichweite von 1.000 km pro Ladung zu erreichen, entwickelt Toyota eine quadratische Batterie, bei der es sich im Wesentlichen um eine Flüssig-Lithium-Ionen-Batterie mit verbesserter Energiedichte und reduzierter Ladezeit handelt. Um die angestrebte Reichweite zu erreichen, muss außerdem das Gewicht des Fahrzeugs deutlich reduziert und die Aerodynamik verbessert werden. Die BEVs mit diesem Batterietyp werden 2026 auf den Markt kommen. Das Unternehmen gab bekannt, dass es eine Kostensenkung von 20 % gegenüber dem derzeit verkauften Toyota bZ4X anstrebt.

b) Populäre Version –Wie der Name schon sagt, entwickelt Toyota auch eine kostengünstige Batterietechnologie für erschwingliche BEVs, mit denen das Unternehmen seine Absatzzahlen steigern kann. Diese Batterien werden auf Basis der Lithium-Eisenphosphat-Chemie (LFP) entwickelt und sollen 2026–27 zum Einsatz kommen. Sie werden eine bipolare Struktur aufweisen und werden bereits als Nickel-Metallhydrid-Batterien in den Hybridfahrzeugen Aqua und Crown verwendet. Insbesondere strebt Toyota eine Steigerung der Reichweite um 20 % sowie eine Kostensenkung um 40 % im Vergleich zu den derzeit verfügbaren bZ4X-Modellen an. Beim Laden möchte das Unternehmen eine Ladezeit von 10 % bis 80 % in etwa 30 Minuten erreichen.

c) Hochleistungs-Bipolar-Lithium-Ionen-Batterie – Parallel zur laufenden Entwicklung der LFP-Batterien arbeitet Toyota auch daran, die bipolare Struktur mit einer Hochleistungs-Lithium-Ionen-Batterie zu kombinieren, mit dem Ziel, eine noch bessere Reichweite als die für 2026 geplante 1.000-km-Leistungsversion der Flüssig-Lithium-Ionen-Batterie zu bieten. Im Vergleich zu letzterer strebt Toyota mit seiner bipolaren Lithium-Ionen-Batterie eine Steigerung der Reichweite um 10 %, eine Kostensenkung um 10 % und eine schnellere Ladezeit von 20 Minuten (von einem Ladezustand von 10 % auf 80 %) an. Obwohl Toyota die Massenproduktion dieser Technologie als Herausforderung betrachtet, hat das Unternehmen eine vorläufige Markteinführung für 2027-28 geplant.

d) Vollfestkörperbatterien (ASSB) –Toyota, das mehr als 1.000 Patente im Bereich der Festkörperbatterietechnologie hält, gab bekannt, dass es daran arbeitet, bereits 2027 ein mit ASSB betriebenes Elektrofahrzeug auf den Markt zu bringen. Der Autohersteller erklärte, dass er die seit langem bestehende Herausforderung der Festkörperbatterien gelöst habe und zunächst die Einführung der Technologie in seinen herkömmlichen HEVs plane. Obwohl das Unternehmen nicht näher auf die Herausforderungen eingegangen ist, mit denen es zuvor bei ASSBs konfrontiert war, ist bekannt, dass Batterien mit einem Festelektrolyten im Vergleich zu Lithium-Ionen-Batterien der aktuellen Generation weniger Ladezyklen haben. Idealerweise muss eine marktreife EV-Batterie Tausende von Ladezyklen bieten, aber ASSBs waren nur zu einigen Hundert Ladezyklen in der Lage. Toyota behauptet, diese technologische Hürde überwunden zu haben. Das Unternehmen gab bekannt, dass es mit seinen ASSBs eine Reichweite von über 1.200 km pro Ladung erreichen und gleichzeitig die Ladezeit auf weniger als 10 Minuten (von einem Ladezustand von 10 % auf 80 % der Batterieladung) weiter reduzieren will. Allerdings steht Toyota in diesem Bereich vor zwei großen Herausforderungen: einer effektiven Methode für die Massenproduktion und den hohen Kosten für die Herstellung von ASSBs. Der Autohersteller hofft, diese beiden Herausforderungen in den nächsten drei bis vier Jahren lösen zu können.

e) Fortgeschrittene ASSBs –Die Forschungs- und Entwicklungsabteilung von Toyota arbeitet außerdem an einer fortschrittlichen Variante seiner All-Solid-State-Batterie, mit der der Automobilhersteller eine Reichweite von etwa 1.500 km pro Ladung erreichen will. Das Unternehmen hat keine weiteren Details zu dieser Variante bekannt gegeben.

Toyotas neue Produktionsstrategie

Die Aufrechterhaltung der Rentabilität während der Umstellung auf die Massenproduktion von Elektrofahrzeugen ist eine der größten Herausforderungen für die Automobilhersteller. Während sie daran arbeiten, die Kosten für Elektrofahrzeuge zu senken, modifizieren die Automobilhersteller auch die traditionellen Produktionsprozesse mit dem Ziel, redundante Aktivitäten aus der Fertigung zu entfernen. Toyota plant die Einführung des Giga-Gussverfahrens, um die Anzahl der in seinem vorderen und hinteren Karosserierahmen verwendeten Teile deutlich zu reduzieren. So will das Unternehmen beispielsweise mit Hilfe des Giga-Gussverfahrens 90 bzw. 85 verschiedene Teile in seinem vorderen und hinteren Karosserierahmen integrieren.

Was ist Giga-Casting?

Giga-Casting ist eine Druckgusslösung/-technik, die von Elektroautoherstellern zunehmend eingesetzt wird, um die gesamte Rohkarosserie oder Front-, Heck- oder Unterbodenteile als ein einziges Teil herzustellen. Durch dieses Verfahren können Automobilhersteller nicht nur die Anzahl der Teile erheblich reduzieren, sondern auch das Nieten und Schweißen dieser Teile, was den Produktionsablauf vereinfacht. Der Einsatz von Giga-Castings spart außerdem Kosten und verkürzt die Zeit für die Herstellung der Rahmen.

Toyota ist nicht der einzige Automobilhersteller, der die Einführung von Giga-Gussteilen in seinen Fertigungsprozess in Betracht zieht. Giga-Gussteile oder Megacasting, wie die Originalhersteller sie je nach Größe bevorzugt bezeichnen, wurden erstmals in einem Automobilwerk von Tesla eingesetzt. Die Verwendung solcher Druckgussteile bei der Herstellung der Karosserierahmen durch Tesla gilt als eine der bedeutendsten Innovationen auf Werksebene. So wird beispielsweise die Rohkarosserie des Tesla Model Y unter Verwendung von zwei solchen Gussteilen hergestellt, die die vorderen und hinteren Strukturen ersetzen. Durch dieses Verfahren entfallen mehrere hundert Einzelkomponenten, Stanz- und Schweißpunkte sowie die damit verbundenen Maschinen, wodurch der Produktionsprozess vereinfacht und Kosten und Zeit eingespart werden.

Tesla hat in seinem Werk in Deutschland eine Gießpresse installiert und nutzt Megacasting zur Herstellung des Model 3. Der US-amerikanische Elektroautohersteller setzt Berichten zufolge eine 9000-Tonnen-Giga-Presse ein, um die Megacasting-Technik bei der Herstellung des Cybertruck zu nutzen.

Der schwedische Automobilhersteller Volvo Cars arbeitet ebenfalls daran, das Megacasting-Verfahren in seinem Werk in Torslanda einzuführen, um Elektrofahrzeuge zu produzieren. Die Muttergesellschaft Geely Holdings verwendet ebenfalls Aluminiumdruckguss für die Herstellung des Unterbodens des Minivans Zeekr 009. Mehrere andere namhafte Automobilhersteller prüfen derzeit die Giga-Casting-Technik in ihren jeweiligen Werken, darunter Mercedes-Benz, Nio und General Motors.

Toyota gab bekannt, dass es eine neue Technologie für das integrierte Formen mit Aluminiumdruckgussteilen entwickelt. Die Formbaugruppe würde in der Regel aus Dutzenden von Blechteilen bestehen. „Nach der Analyse der Gusstechnologie, die in der Automobilherstellung entwickelt wurde genba (japanisch für „tatsächlicher Ort“) entwickelt wurde, haben wir die Konstruktion überarbeitet, um sie einfacher und schlanker zu gestalten“, erklärte das Unternehmen in einem Dokument.

Darüber hinaus plant Toyota den Bau einer hochflexiblen BEV-Produktionsanlage, in der Förderbänder durch eine selbstfahrende Montagelinie ersetzt werden sollen. Wie bereits erwähnt, sind diese Bemühungen Teil des langfristigen Plans des Automobilherstellers, die Investitionen in Fabriken um 50 % zu reduzieren, die Vorlaufzeit für die Produktionsvorbereitung zu halbieren und eine deutliche Senkung der Fixkosten zu erreichen.

S&P Globale Mobilitätsanalyse

Batterie: Toyota, das 2008 seine Batterieforschungsabteilung gegründet hat, soll 2020 die erste Version seiner Festkörperbatterie entwickelt haben. Im Juni desselben Jahres entwickelte Toyota ein Fahrzeug, das mit Festkörperbatterien angetrieben wurde, und führte Testfahrten durch. Im Laufe der Entwicklung stellte der Automobilhersteller jedoch fest, dass sich Festkörperbatterien aufgrund der Bildung von Lücken im Festelektrolyten schneller verschlechtern, was auf eine kürzere Lebensdauer (im Vergleich zu Lithium-Ionen-Batterien) hindeutet. Zu diesem Zeitpunkt wurde den Batterieingenieuren bei Toyota klar, dass der Festelektrolyt weiterentwickelt werden musste.

Laut Graham Evans, Direktor für Elektrifizierungstechnologieforschung bei S&P Global Mobility, bestand die Strategie von Toyota darin, einen Schritt zurückzutreten und grundlegende Forschungen im Bereich der Batterietechnologien durchzuführen, um die Konkurrenz zu überholen und bekannte Probleme der Verbraucher zu lösen, wie beispielsweise die Reichweite von Elektrofahrzeugen und die Ladezeit.

„Wenn dies in großem Maßstab erfolgreich umgesetzt werden kann, könnte Toyota sich als Marktführer etablieren“, sagte Graham und fügte hinzu, dass es noch abzuwarten bleibt, ob die technischen Lösungen von Toyota die bekannten Schwachstellen der Festkörpertechnologie überwinden können.

Dr. Richard Kim, stellvertretender Direktor für Batterieforschung bei S&P Global Mobility, fasste die wichtigsten Erkenntnisse aus dem Workshop des Unternehmens wie folgt zusammen: „Mit der kürzlich von Toyota angekündigten Strategie für Elektrofahrzeuge der nächsten Generation will das Unternehmen mehrere Fortschritte erzielen, darunter eine verbesserte Systemflexibilität, eine größere rein elektrische Reichweite und kürzere Ladezeiten. Einer der wichtigsten Aspekte dieser Strategie ist die Entwicklung einer neuen Batterie, die sowohl eine hoch nickelhaltige Chemie als auch eine nickelfreie Eisen-Phosphor-Chemie nutzt. Dieser Ansatz ermöglicht es Toyota, den Anforderungen der Verbraucher nach Elektrofahrzeugen mit Standard- und Langstreckenversionen gerecht zu werden. Durch das Angebot verschiedener Batteriekapazitätsvarianten zu unterschiedlichen Kosten kann Toyota zwei unterschiedliche Optionen anbieten, um den Bedürfnissen verschiedener Verbraucher in unterschiedlichen geografischen Regionen gerecht zu werden.

„Im Hinblick auf die Reichweite plant Toyota, die Energiedichte sowohl auf Zellen- als auch auf Packebene zu verbessern. Durch die Umstellung der Kathodenmaterialien von einer mittleren Nickelchemie auf eine hohe Nickelchemie, was zwar nicht ausdrücklich erwähnt wird, aber sehr wahrscheinlich ist, in Kombination mit der Zugabe von Silizium in den Anodenmaterialien, erwartet Toyota bis 2026 eine Verbesserung der volumetrischen Energiedichte der Zellen um etwa 20 % für die Performance-Version seiner Elektrofahrzeuge. Darüber hinaus wird eine optimierte Batteriepackstruktur erwartet, die zu einer Verlängerung der Reichweite um etwa 30 % beitragen soll. Als Ergebnis dieser Verbesserungen wird erwartet, dass die nächste Generation der Elektrofahrzeuge von Toyota im Vergleich zur aktuellen Version des bz4x, der eine Reichweite von 651 km nach CLTC bietet, über eine um 5 bis 60 % höhere Batteriekapazität verfügen wird. Es ist anzumerken, dass dieses erhöhte Gewicht des Batteriepakets durch Optimierungen der Karosseriestruktur und anderer Systeme ausgeglichen werden kann, sodass eine Reichweite von 1.000 km realistisch erscheint.

Dr. Kim fügte hinzu: „Die letzte bedeutende Verbesserung in der Batteriestrategie von Toyota konzentriert sich auf die Ladeleistung. Das Unternehmen plant, dies durch schrittweise Maßnahmen zu erreichen, darunter die Einführung von Batterien mit bipolarer Technologie, die zwar noch nicht angekündigt wurde, aber höchstwahrscheinlich Silizium im Anodenmaterial enthält, und schließlich die Markteinführung von Festkörperbatterien. Diese Fortschritte zielen darauf ab, die Bedenken der Verbraucher hinsichtlich der Reichweite und Ladezeit auszuräumen und die allgemeine Attraktivität und Benutzerfreundlichkeit der Elektrofahrzeuge von Toyota weiter zu verbessern.“

Dr. Kim prognostiziert für dieses Jahrzehnt, beginnend im Jahr 2024, einen starken Anstieg der Nachfrage nach All-Solid-State-Batterien. „Wir prognostizieren, dass die Nachfrage nach ASSBs von null in diesem Jahr auf 67 MWh im Jahr 2024 steigen und bis 2030 ein atemberaubendes Wachstum auf 63,548 GWh verzeichnen wird, da alle großen Automobilhersteller BEVs mit Festkörperbatterien auf den Markt bringen werden“, sagte er.

Fahrgestell: Edwin Pope, Principal Research Analyst bei S&P Global Mobility, kommentierte Toyotas Plan, die Giga-Casting-Technik in seiner BEV-Fabrik einzuführen, wie folgt: „Bei den von Toyota eingesetzten Giga-Castings geht es speziell um die Auswirkungen der Fertigungslinie auf die Fahrzeugmontage, die ein Kernstück der auf Kaizen ausgerichteten Fertigungsprozesse ist. Ich gehe davon aus, dass es bei der Unfallreparatur zu einer Segmentierung kommen wird, wie sie bereits von anderen OEMs (nicht Tesla) erwähnt wurde, um sicherzustellen, dass ihre Fahrzeuge ordnungsgemäß repariert werden können.“

„Darüber hinaus waren die Versicherungsprämien für BEV-Kunden in letzter Zeit in den Nachrichten als Hindernis für die langfristige Einführung dieser Technologie zu lesen. Da Toyota-Kunden wahrscheinlich Wert auf langfristige Kosten, Zuverlässigkeit und die Erwartung legen, dass das Fahrzeug kostengünstig repariert werden kann, gehe ich davon aus, dass Toyota mit einem cleveren Management der Reaktion auf Zwischenfälle im Aftermarket nachziehen wird.“

Pope geht außerdem davon aus, dass die Vergrößerung der Platten durch neue Werkzeuge ein weiterer Treiber für die Einführung von Gigagussteilen sein könnte, insbesondere bei Elektrofahrzeugen, die mit traditionellen Montageverfahren hergestellt werden.

„Dieser Weg könnte einigen Brachflächen helfen, mit geringfügigen Änderungen an der Anlagenfläche gewisse Kosteneinsparungen zu erzielen. Damit Fahrzeuge große Gussteile verwenden können, muss die gesamte Produktionsanlage ein „unbeschriebenes Blatt“ sein, um ordnungsgemäß in die Arbeitsabläufe integriert zu werden und die tatsächlichen Effizienzmaßnahmen auf Montageebene zu ermitteln. Daher ist bei allen bestehenden Montagelinien in Produktionsstätten mit einer vollständigen Stilllegung und einem Umbau zu rechnen, um die neuen Verfahren in einer optimierten Umgebung einzuführen“, fügte er hinzu.

Um mehr über S&P AutoTechInsight zu erfahren, klicken Sie bitte hier