Der Kostendruck durch chinesische Batteriezellenhersteller, die Entscheidung der EU für Nachhaltigkeit statt für die Erschwinglichkeit von Batteriezellen, das Fehlen eines etablierten Fertigungsökosystems für LFP-Zellen und unklare politische Rahmenbedingungen sind einige der zentralen Gefahren, die die Fähigkeit der EU untergraben, die Vorherrschaft Großchinas im Bereich Batterien anzufechten.

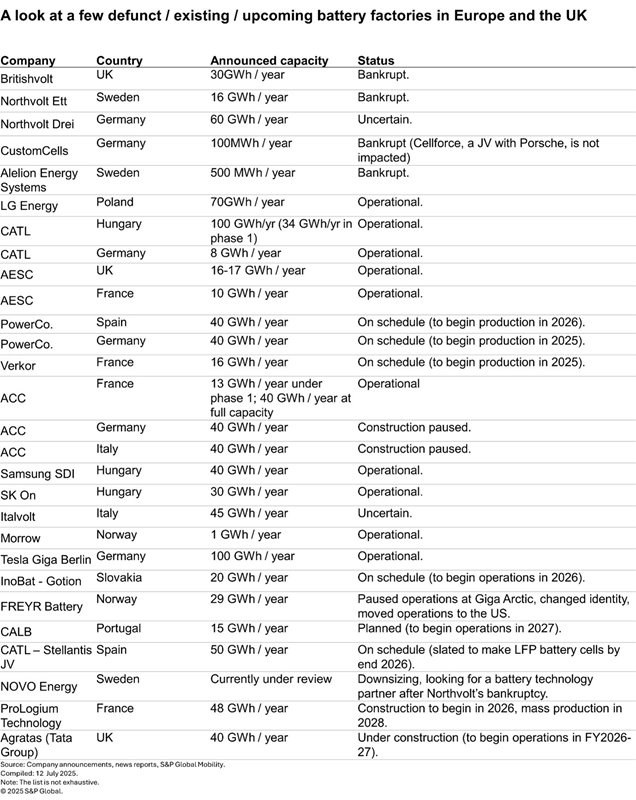

In Europa und Großbritannien haben in jüngster Vergangenheit einige namhafte Batterieunternehmen plötzlich Insolvenz angemeldet, was einen bemerkenswerten Rückschlag für die lokalen Batterieproduktionsambitionen der Region bedeutet.

Das vielversprechende britische Batterie-Startup Britishvolt, das einst vom Premierminister des Landes gepriesen wurde, meldete im Januar 2023 Insolvenz an. Bald darauf folgte das schwedische Batterieunternehmen Northvolt, das Europas Hoffnungen verkörperte, mit Chinas Vorherrschaft in der globalen Batterie-Lieferkette zu konkurrieren. Es beantragte im November 2024 in den USA Gläubigerschutz nach Chapter 11.

Obwohl die Führung von Northvolt zu diesem Zeitpunkt davon ausging, dass sie Zugang zu neuen Finanzmitteln erhalten würde, darunter 145 Millionen US-Dollar an Barsicherheiten und eine Zusage von Scania über 100 Millionen US-Dollar, um den Betrieb in ihrem Hauptwerk in Schweden aufrechtzuerhalten, scheiterten ihre Pläne. Das Unternehmen meldete schließlich im März in Schweden Insolvenz an. Angesichts der Schwierigkeiten von Northvolt, seine Liquidität aufrechtzuerhalten, und der Auswirkungen auf die Zukunft von Novo Energy, einem Joint Venture zwischen Volvo und Northvolt, beschloss der schwedische Automobilhersteller im Januar, das Batterie-Joint-Venture vollständig zu übernehmen. Unterdessen sollte Northvolt laut einem Bericht von Reuters vom 22. Mai bis Ende Juni die verbleibende Batteriezellenproduktion in seinem Werk in Skellefteå einstellen.

Der deutsche Batteriehersteller CustomCells, ein Spin-off der Fraunhofer-Gesellschaft, meldete am 30. April Insolvenz an, nachdem sein größter Kunde, das Luft- und Raumfahrtunternehmen Lilium, in Konkurs gegangen war.

Etwa zur gleichen Zeit im letzten Jahr stellte die Automotive Cells Company (ACC), ein hochkarätiges Batterie-Joint-Venture von Mercedes-Benz, Stellantis und dem französischen Energieunternehmen TotalEnergies, den Bau seiner beiden geplanten Gigafabriken – eine in Deutschland und eine in Italien – ein, um seine Strategie im Bereich der Batteriechemie neu zu bewerten. Es ist bekannt, dass die Muttergesellschaften von ACC nach günstigeren Alternativen zu den hoch nickelhaltigen NCM-Batterien (Nickel-Kobalt-Mangan) suchen, die bereits seit einem Jahr in der französischen Gigafactory produziert werden.

Der norwegische Batteriehersteller FREYR Battery, der mit Cashflow-Problemen und einem Rückgang der Nachfrage nach Elektrofahrzeugen zu kämpfen hat, hat 2024 seinen Betrieb verkleinert, seine Expansion aufgegeben und die Zellproduktion in seiner Gigafactory – Giga Arctic in Mo i Rana – ausgesetzt. Anfang dieses Jahres änderte das Unternehmen seinen Namen von FREYR in T1 Energy, verlegte seinen Hauptsitz von Norwegen nach Austin, Texas, um die Voraussetzungen für US-Steuervorteile zu maximieren, und verlagerte seinen Schwerpunkt auf Solarenergieanwendungen.

Warum kommt das Batterieproduktions-Ökosystem der EU nicht in Gang?

In seinem jüngsten Interview mit Battery Associates argumentierte Frank Blome, CEO von PowerCo, offen, dass zu Beginn der EV-Ära (Anfang der 2000er Jahre), als der Westen noch keinen Geschäftsfall für Elektromobilität sah, die Japaner, Koreaner und Chinesen bereits Batterien in erheblichen Mengen für Laptops, Mobiltelefone, Hybrid- und Elektroautos produzierten.

„Damit fanden sie Skaleneffekte und verbesserten ihre Prozesse“, sagteer .

Im Gegensatz dazu gründete die Europäische Kommission die European Battery Alliance (EBA) erst 2017, nachdem sie die Notwendigkeit und Dringlichkeit erkannt hatte, eine lokale Batterie-Wertschöpfungskette in der EU aufzubauen. Darauf folgte 2018 der erste „Strategische Aktionsplan der EU“ für Batterien. Dies unterstreicht, dass die EU im Vergleich zu Festlandchina und anderen Ländern im Osten noch in den Anfängen der Entwicklung ihrer lokalen EV-Batterie-Wertschöpfungskette steht.

Blome bezeichnete das Geschäft mit der Batterieproduktion als „kostenintensiv” und sagte, dass in jeder wöchentlichen Sitzung der Führungskräfte von PowerCo 80 % der Zeit für die Diskussion der Kosten aufgewendet werde.

Darüber hinaus hob er das vielschichtige Unterstützungssystem hervor, das die Regierung in Festlandchina den Unternehmen bietet, die Batterieproduktionsstätten errichten, darunter direkte und indirekte finanzielle Unterstützung, schnelle Inbetriebnahme und Projektgenehmigungen, die zu einem schnelleren Bau von Fabriken führen, Anreize wie subventionierte Energie, Steuervergünstigungen, kostenlose Nutzung von Fabrikgebäuden, die von bestimmten Wirtschaftsentwicklungszonen gebaut wurden, sowie zahlreiche weitere Vorteile.

„In Europa oder Deutschland gibt es kein System, das so funktioniert. Aber wir müssen hier bald viel besser werden“, sagte Blome.

Während Blome mehrere wichtige Punkte hinsichtlich der anhaltenden Herausforderungen Europas beim Aufbau einer wettbewerbsfähigen Wertschöpfungskette für EV-Batterien skizzierte, ist es unerlässlich, sich eingehender mit den zugrunde liegenden Ursachen für die anhaltenden Schwierigkeiten Europas im Wettbewerb mit Festlandchina im Batteriesektor zu befassen.

a) Kostendruck und zurückhaltende Akzeptanz von BEVs

Die Kombination aus dem starken Wettbewerb durch chinesische Batteriezellenhersteller, die in Bezug auf Größe und Kosten an der Spitze des globalen Batterie-Ökosystems stehen, und der langsamer als erwarteten Akzeptanz von batterieelektrischen Fahrzeugen (BEVs) stellt für alle lokalen Batteriehersteller, die eine Gigafactory in der EU errichten wollen, weiterhin die größte Herausforderung dar.

Eine schleppende Akzeptanz von BEVs wird sich nicht nur negativ auf neue Gigafactory-Investitionen auswirken und Investoren zu einer vorsichtigen Haltung veranlassen, sondern auch erheblichen Druck auf die operative Rentabilität bestehender Batterieunternehmen ausüben. Die mangelnde Nachfrage nach Batterien hat CustomCells, FREYR Battery und ACC schwer geschadet, die aufgrund der langsamer als erwarteten Akzeptanz von BEVs und des Kostendrucks den Bau ihrer geplanten Gigafactories in Deutschland und Italien vorübergehend ausgesetzt haben.

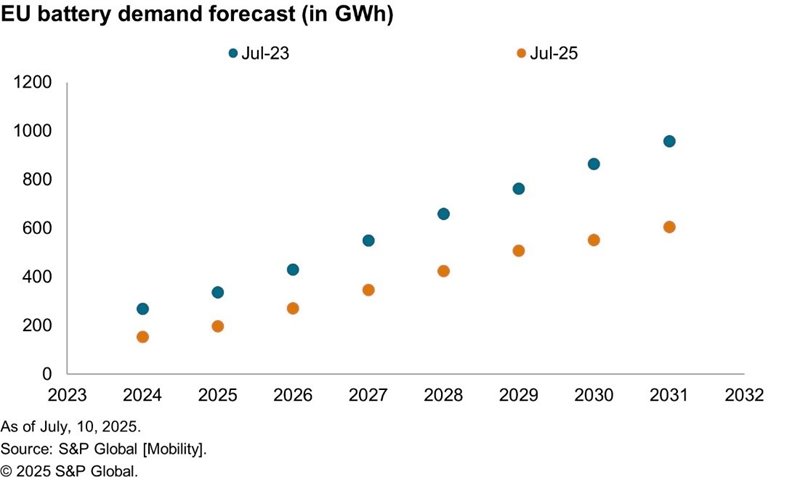

Die nachstehende Grafik zeigt die revidierte Prognose von S&P Global Mobility für die Batterienachfrage in der EU zwischen 2024 und 2031. Es ist ersichtlich, dass die Nachfrageprognose für EV-Batterien in der EU aufgrund der langsamer als erwarteten Verbreitung von BEVs nach unten korrigiert wurde. Für 2025 liegt die revidierte Batterienachfrage in der EU um mehr als 40 % unter dem zuvor prognostizierten Volumen. Ähnlich verhält es sich für das Jahr 2030, für das die revidierte Nachfrage um mehr als 36 % unter den zuvor prognostizierten Mengen liegt.

Abgesehen von der langsamen Einführung von BEVs finden wir bei der Analyse der Ursachen für den Kostendruck mehrere demografische und geopolitische Faktoren, die für die westlichen Industrieländer unter normalen Umständen schwierig und komplex zu bewältigen sind. So befindet sich beispielsweise das entstehende Ökosystem der Batterieherstellung in der EU noch in den Anfängen, mit neuen und noch nicht optimierten Prozessen, die sich von denen in Festlandchina unterscheiden. Es muss mit deutlich höheren Arbeits- und Energiekosten als in Festlandchina sowie mit den Kosten für den Transport wichtiger Batteriematerialien aus Tausenden von Kilometern Entfernung in die EU fertig werden.

Im Gegensatz dazu haben die führenden Batteriehersteller in Festlandchina, wie CATL und BYD, von verschiedenen Formen staatlicher Unterstützung profitiert, darunter direkte Subventionen, Steuerbefreiungen und gezielte Fördermittel für Forschungs- und Entwicklungsaktivitäten (F&E).

Medienberichten zufolge erhielt BYD zwischen 2018 und 2022 direkte Subventionen in Höhe von etwa 3,7 Milliarden US-Dollar. Ähnlich lassen die Jahresberichte von CATL darauf schließen, dass die staatlichen Subventionen für den Batteriehersteller von 76,7 Millionen US-Dollar im Jahr 2018 auf 809,2 Millionen US-Dollar im Jahr 2023 gestiegen sind. EVE Energy, ein weiterer führender Batteriehersteller auf dem chinesischen Festland, erhielt allein im Jahr 2023 staatliche Subventionen in Höhe von etwa 208,9 Millionen US-Dollar.

Um die staatliche Unterstützung auf dem chinesischen Festland, insbesondere auf Provinzebene, zu verstehen, ist es wichtig zu bewerten , wie die lokalen Behörden in Gansu, einer Provinz im Nordwesten Chinas, dem weniger bekannten Batteriehersteller Gansu Jinhongxiang New Energy Co. dabei geholfen haben, in nur etwa einem halben Jahr die tägliche Produktion von 250.000 Batterien von Grund auf aufzubauen.

Die Behörden der Provinz Gansu bieten Gigafactory-Projekten einen „Full-Life-Cycle-Service“, der von der schnellen Inbetriebnahme bis zur Überwachung der Entwicklung und Umsetzung des Projekts reicht. Die Jinchang Economic Development Zone, in der sich das Werk von Jinhongxiang New Energy befindet, stellte dem Unternehmen kostenlos „bezugsfertige“ standardisierte Fabrikgebäude zur Verfügung, wodurch das Unternehmen Produktionskosten und Zeit sparen konnte. Darüber hinaus stellte die Behörde ein spezielles Projektmanagementteam zur Verfügung, dem Vertreter aus den Bereichen Entwicklung und Reform, Umweltschutz und Sicherheitsüberwachung angehörten, um 15 behördliche Genehmigungen in nur 30 Tagen zu erteilen.

Zusätzlich zu diesen unterstützenden Faktoren bietet die lokale Regierung unter anderem eine Subvention für die Abschreibung von Anlagen.

Während solche Präferenzmaßnahmen der Regierung dafür sorgen, dass sich die Unternehmen auf ihre Produktentwicklung konzentrieren können, verfügt die Provinz Gansu auch über einen bedeutenden lokalen Vorrat an wichtigen Rohstoffen, was zusätzlich zur Einsparung von Logistikkosten beiträgt. Der Artikel behauptet, dass diese Faktoren dazu beitragen, die Herstellungskosten für jede Batterie in Gansu um etwa 12 % zu senken, verglichen mit den Batterien, die in Fabriken in den Küstengebieten Großchinas hergestellt werden.

Ein anschauliches Beispiel dafür, wie optimierte Prozesse in der Batterieherstellung zu erheblichen Verbesserungen führen können, ist die Ausschussquote einer Gigafabrik. Diese Kennzahl gibt die Menge an Material an, insbesondere teure Rohstoffe wie Lithium, Nickel und Kobalt, die während des Herstellungsprozesses verschwendet werden. Folglich können erhöhte Ausschussquoten zu erhöhten Produktionskosten und einer verminderten Effizienz bei der Materialhandhabung führen.

Die etablierten Akteure auf dem chinesischen Festland haben mit Ausschussquoten von weniger als 10 % sehr effiziente Prozesse erreicht. Batterie-Startups in anderen Teilen der Welt sehen sich jedoch aufgrund mangelnder Fachkenntnisse während der Anlaufphase mit schwerwiegenden Qualitätsproblemen konfrontiert, was zu Ausschussquoten von über 30 % bis 40 % führt. Northvolt hatte bekanntermaßen mit hohen Ausschussquoten zu kämpfen, als es versuchte, die Produktion in seinem Batteriewerk in Skellefteå hochzufahren.

Laut Ali Adim, Manager bei Battery Research, S&P Global Mobility, ist die Behebung des Problems der Ausschussquote für ein Batterie-Startup mit bereits negativem Cashflow eine existenzielle Bedrohung.

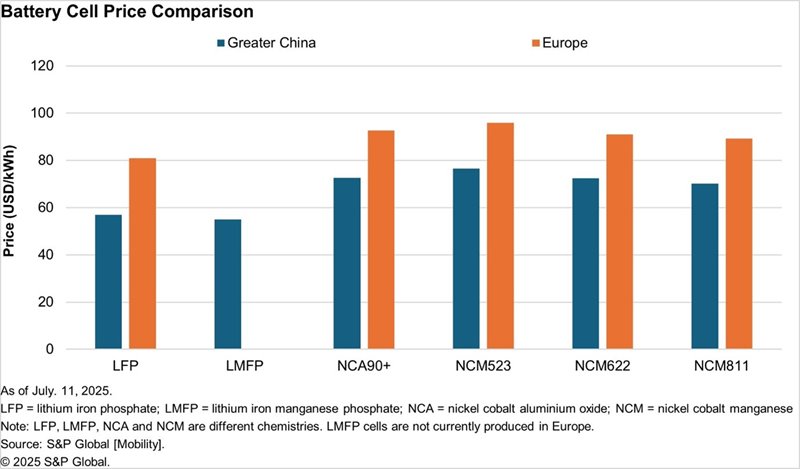

Die folgende Grafik basiert auf den Daten von S&P Global Mobility zu den Preisen für Batteriezellen und vergleicht die Preise für Zellen mit gängigen Chemikalien, die in Großchina und Europa hergestellt werden. Die Grafik verdeutlicht nicht nur die Erschwinglichkeit von LFP-Zellen im Vergleich zu den in der EU und den USA häufiger verwendeten NCM-Kombinationen, sondern unterstreicht auch die Überlegenheit des chinesischen Festlands, selbst wenn die Batteriefabriken im Westen die LFP-Chemie übernehmen. Diese Leistung wird vor allem von den chinesischen Batterieherstellern erzielt, dank einer gut funktionierenden Lieferkette, ausgereiften und optimierten Prozessen und der Unterstützung durch die Regierung.

Darüber hinaus ist zu beachten, dass LFP-Zellen zwar weniger als 60 US-Dollar pro kWh kosten, LMFP-Zellen jedoch mit etwa 55 US-Dollar pro kWh in Großchina noch günstiger sind. Dies macht LMFP-Zellen nicht nur zu einer wichtigen Chemie, die es zu beobachten gilt, sondern sie werden derzeit auch nur in Großchina und nicht in der EU hergestellt, was Peking einen weiteren enormen Vorteil verschafft.

Bemerkenswert ist, dass LMFP-Zellen im Vergleich zu LFP-Zellen Mangan in der Kathode enthalten, um eine höhere Energiedichte zu erreichen. Allerdings gibt es Herausforderungen bei der Integration der LMFP-Chemie auf Systemebene für die Großserienfertigung.

In einem kürzlich geführten Interview räumte Blome die Vorteile optimierter Produktionsprozesse in der Batterieherstellung ein und bestätigte, dass PowerCo derzeit die Standardprozesse erlernt. Nach der Aufnahme der Produktion in Salzgitter in diesem Jahr wird das Unternehmen eine zweite, modernere und optimierte Gigafactory in Spanien bauen, gefolgt von einer dritten Gigafactory in Kanada.

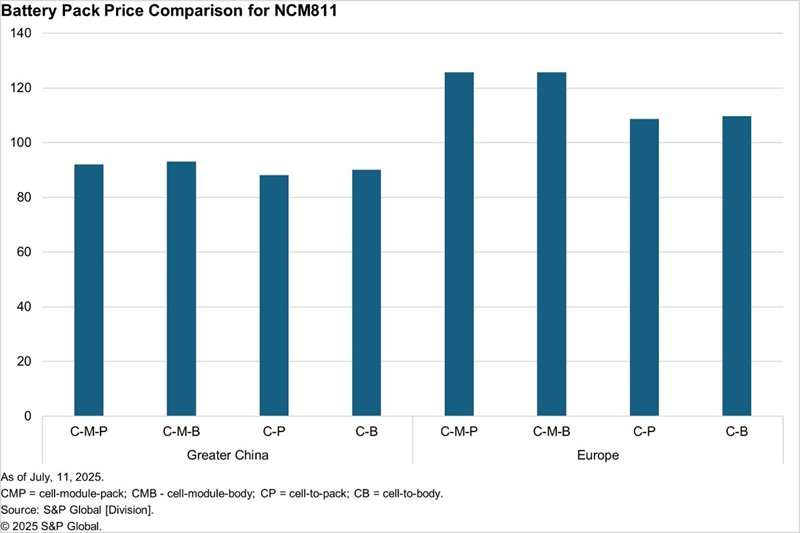

Laut den Batteriepreisdaten von S&P Global Mobility liegt der Gesamtpreis für einen NCM811-Batteriesatz, der den Preis für Zelle, Modul und Pack umfasst, in Großchina bei ~92 USD pro kWh, verglichen mit ~126 USD pro kWh in Europa. Die folgende Grafik zeigt die Unterschiede bei den Preisen für NCM811-Batteriepacks bei verschiedenen Kombinationsangeboten der Batteriehersteller, wie z. B. Zelle-Modul-Pack (CMP), Zelle-Modul-Gehäuse (CMB), Zelle-zu-Pack (CP) und Zelle-zu-Gehäuse (CB).

Für LFP-Akkus in Cell-to-Pack-Konfiguration liegen die Gesamtkosten für Akkus laut Daten von S&P Global Mobility in Großchina bei etwa 75 US-Dollar pro kWh, verglichen mit etwa 102 US-Dollar pro kWh in Europa. Die hier verglichenen Preise beziehen sich auf einen LFP-Akku im prismatischen Format in einer Cell-to-Pack-Konfiguration.

b) Die EU setzt auf Nachhaltigkeit statt auf Erschwinglichkeit

Northvolt, eines der am besten finanzierten Batterie-Startups der Welt, das schon früh in eine Finanzkrise geriet, ist ein hervorragendes Fallbeispiel, um Europas übermäßigen Fokus auf Nachhaltigkeit zu verstehen. Der Mitbegründer und Geschäftsführer von Northvolt, Peter Carlsson, der einst Leiter der Lieferkette bei Tesla war, entschied sich für Schweden als Standort für die Gigafactory, um die reichlich vorhandene und günstige saubere Energie der Region zu nutzen und den CO2-Fußabdruck so gering wie möglich zu halten.

Während der Errichtung der Gigafabrik für Batteriezellen, Northvolt Ett, in Skellefteå investierte die Unternehmensleitung auch in die Integration der vorgelagerten Aktivitäten, um ein geschlossenes Kreislaufsystem zu schaffen, das nicht nur Transparenz über die Herkunft der in den Batterien verwendeten Rohstoffe bietet, sondern bis 2030 auch bis zu 50 % der Rohstoffe für die Batterieproduktion aus Recyclingmaßnahmen liefert. Um dies zu erreichen, investierte das finanzstarke Unternehmen in den Bau einer vollwertigen Recyclinganlage, Revolt Ett, neben Northvolt Ett.

Das Batterie-Startup investierte auch in die Errichtung einer Upstream 1 CAM-Produktionsanlage in Skellefteå. Aber damit nicht genug. Es investierte auch in den Aufbau einer Recycling-Infrastruktur für Natriumsulfat – ein Salz, das als Nebenprodukt bei der Herstellung von Kathodenaktivmaterialien (CAM) anfällt. Bemerkenswert ist, dass pro Tonne CAM bis zu zwei Tonnen Natriumsulfat anfallen können. Nach eigenen Angaben von Northvolt ist es branchenüblich, dieses Natriumsulfat als Abfallstoff in Flüsse und Meere zu spülen, wie es gesetzlich erlaubt ist. Das Unternehmen ging jedoch noch einen Schritt weiter und investierte seine Ressourcen in die Reinigung des Salznebenprodukts, um es als kommerzielles Produkt wiederzuverwerten. Die enormen Investitionen in den Aufbau einer solchen Infrastruktur hätten sich nur dann ausgezahlt, wenn Northvolt in großem Maßstab operiert hätte. Das Unternehmen schaffte es jedoch nicht, seinen Kerngeschäftszweig, die Produktion von Batteriezellen, wie den Kunden versprochen rechtzeitig zu skalieren.

Northvolt Ett sollte in der ersten Phase eine Jahreskapazität von 16 GWh haben, konnte jedoch 2023 nur eine Kapazität von 1 GWh installieren. Allerdings lag die Kapazitätsauslastung dieser 1 GWh nahe Null, da das Unternehmen kaum Batteriezellen über das unbedeutende Pilotvolumen hinaus produzierte. Nach zwei Jahren Verzögerung bei der Lieferung der Zellen, wie von Northvolt versprochen, stornierte BMW 2024 seine Bestellung von Batteriezellen im Wert von 2 Milliarden Euro.

Zweifellos hatte sich das Unternehmen stark für die Produktion „grüner” Zellen engagiert, aber sein Fokus wurde schon früh verwässert, insbesondere als es sich darauf hätte konzentrieren müssen, die Fristen seines 50-Milliarden-Dollar-Auftragsbuchs einzuhalten, um Größe zu erlangen. Durch den Verzicht auf Investitionen in Recycling und andere periphere Aktivitäten hätte wertvolles Geld gespart werden können, das zur Lösung der Probleme, die die Verzögerung bei der Produktion von Batteriezellen in Skellefteå verursachten, hätte eingesetzt werden können, um das Überleben des Unternehmens zu sichern.

Europas Engagement für Nachhaltigkeit und die im Green Deal festgelegten ehrgeizigen Ziele, darunter die Erreichung der Klimaneutralität bis 2050 und die Reduzierung der Emissionen im Verkehrssektor um 90 %, setzen aufstrebende Clean-Tech-Unternehmen, die auf kapitalintensive Hardware angewiesen sind, unter erheblichen Druck. Diese Situation führt zu einer Zwickmühle, da die beste Option für die EU darin besteht, „grüne“ Batteriezellen mit einem geringeren CO2-Fußabdruck als die in Festlandchina hergestellten zu produzieren.

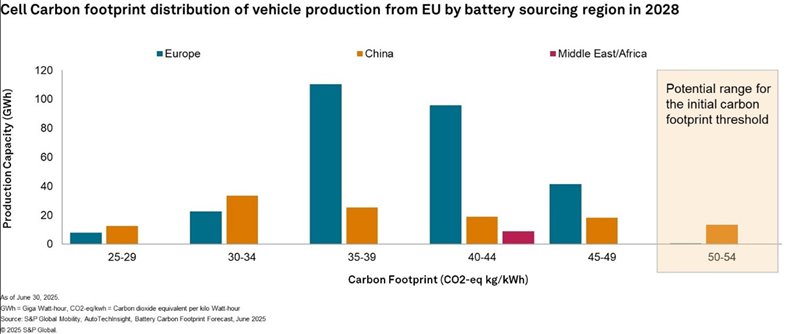

Darüber hinaus hat das europäische Start-up-Ökosystem im Bereich Batterien darauf gesetzt, dass Originalgerätehersteller aufgrund ihres Fokus auf Nachhaltigkeit einen Aufpreis für ihre Produkte zahlen würden. Es hat sich jedoch herausgestellt, dass die chinesischen Batteriehersteller ihre Konkurrenten in der EU nicht einfach nur beobachte, sondern durch die Dekarbonisierung mehrerer Stufen ihrer Batterie-Wertschöpfungskette sogar einen noch geringeren CO2-Fußabdruck als die Europäer bieten, so Ali.

Die folgende Grafik zeigt den CO2-Fußabdruck von in Großchina hergestellten Batteriezellen im Vergleich zu denen in Europa. Der durchschnittliche CO2-Fußabdruck der Batteriezellenproduktion ist in Großchina dank kontrollierter CO2-Emissionen trotz großer Produktionskapazitäten geringer als in Europa.

c) Lack of an Established LFP Manufacturing Ecosystem in Europe

While the choice of battery chemistry significantly influences the cost structure of a BEV or a plug-in hybrid electric vehicle (PHEV), it is known that the lithium iron phosphate (LFP) batteries offer a cost advantage as compared to the more widely used lithium nickel cobalt manganese oxide (NMC) batteries. Notably, the LFP batteries are understood to be about 30% less expensive per kilowatt-hour compared to the NMC batteries, which continue to be the predominant chemistry used by the automakers in the US and Europe.

In contrast, the LFP batteries are more widely used in mainland China, the world’s largest EV market, giving the Chinese battery makers a significant advantage on the cost parameter. This also stemmed from the licensing agreements that the Chinese battery makers had with the patent holders — mainly universities in the US and Canada — over the years. This helped the Chinese companies in integrating the technology in their manufacturing processes while continuing to enhance it in their respective R&D labs.

Meanwhile, Korean and Japanese battery makers focused more on high-density, nickel-rich battery chemistries such as NCM and NCA, giving very limited attention to the applicability of affordable LFP battery cells.

That said, key patents of LFP battery technology began expiring by 2022, giving wider access to global battery companies. This shift coincided with global automakers’ ongoing pursuit to reduce the development and manufacturing cost of EVs to achieve wider adoption.

In 2020, Tesla adopted LFP batteries, moving away from NCA cells. The move was aimed at avoiding nickel, a supply chain-constrained metal, and cobalt, which came from the infamous mines of the Democratic Republic of Congo. Tesla’s battery competency and cost structures sparked interest among rivals such as Ford Motor Company, General Motors and Volkswagen, who followed suit.

Although NMC batteries continue to provide higher energy density when compared to the LFP cells, the gap has narrowed in recent years, thanks to the significant technology advancements made by Chinese battery makers.

Reports suggest that the energy density of LFP battery packs is about one-fifth lower by mass (Wh/kg) and about one-third lower by volume (Wh/L) than that of NMC packs. This performance deficit, however, is compensated by a superior thermal stability, safety and a longer life cycle as compared to the NMC battery packs.

That said, the EU has an upcoming LFP battery cell manufacturing ecosystem. According to official announcements, it is expected that CATL will likely lead the efforts to localize the production of LFP battery cells in the region. The company, which already has two plants operational in the EU region, signed two key strategic partnerships in 2024. It signed a deal with Renault to provide the French carmaker with LFP battery cells from its Hungary plant, as well as entered into an equal joint venture with Stellantis to set up LFP battery cell gigafactory in Spain.

In addition, LG Energy, which produces NCM battery cells at its Poland-based facility, plans to add LFP cells at Renault's site.

VW’s PowerCo, which has fast charging LFP cells on its test benches at Salzgitter, is on track to commence production at the site later this year.

d) Too Many, Indistinct Policy Interventions

The European Commission launched its first-ever dedicated ‘strategic action plan’ for batteries in 2018. The action plan was aimed at securing access to battery-critical raw materials, especially the materials that are not available in Europe, from resource-rich countries, supporting battery R&D, promoting sustainable battery cell manufacturing and recycling, developing a highly skilled workforce to contribute to the battery value chain, among other areas. The action plan included a funding of €360 million to promote battery R&D and €270 million to similar projects dedicated to smart grid and battery storage under Horizon 2020. That said, there was no explicitly mentioned funding available for companies putting factories to produce batteries in the EU region at that time. For context, SK On had just begun the construction of its battery plant in Hungary in early 2018, and LG Energy Solution had already established its first battery plant in Europe in Poland in 2016.

Over the years, the European Commission has rolled out several regulations aimed at promoting the local battery ecosystem, such as the Critical Raw Materials Act, Circular Economy Action Plan, Net Zero Industry Act, New Batteries Regulation 2023, which included the battery passport mandate, and the latest Industrial Action Plan for the automotive sector, which was released in March.

To boost battery manufacturing in Europe, the latest industrial action plan launched a “battery boost” package, which makes funding of €1.8 billion available over 2025-27 to support companies manufacturing batteries in the EU. This is in addition to the €3 billion that the commission has already announced earlier.

However, policymakers are still exploring the possibility of providing direct production support to companies producing batteries in the EU. The commission is also exploring if specific state aid can be provided to such companies and is working to prepare a new Clean Industrial State Aid Framework to simplify state aid rules. In addition, policymakers are also exploring the possibility of introducing specific European content requirements on battery cells and components in EVs sold in the EU region. The paper also mentioned that the commission is assessing whether interventions on standardizing battery designs could be beneficial for battery startups in the critical scale-up phase.

Although the traditional EU approach is tilted toward preparing several frameworks, rolling out new regulations and targets, making funds available via dedicated units such as the European Investment Bank (EIB), it lacks a clear pathway for companies towards achieving the EU’s ambitious goals. For example, if we compare EU’s policy approach with that of the US and focus on the latter’s execution via the roll out of the Inflation Reduction Act (IRA), it can be concluded that the US IRA addressed multiple aspects of boosting demand creation as well as advancing local manufacturing by providing tax credits for domestic production and incentives for sourcing critical materials, in addition to clearly defining the eligibility requirements for companies to qualify for those tax credits.

The result was encouraging for the US. The IRA fetched billions of dollars in fresh investments into the country to strengthen the domestic supply chain while continuing to offload foreign dependency every subsequent year.

It is also noteworthy to mention that in a few instances, European policies have been self-contradictory, often making it difficult for companies to take clear decisions. For example, EU’s move to impose countervailing duties on the import of made-in-China BEVs only encouraged Chinese carmakers to ship hybrid vehicles, which attracted no additional import duty. With demand slowdown for BEVs and an increasing uptake of hybrid vehicles, it remains questionable how EU’s policy in this regard is not self-defeating.

Similarly, while the EU aims to bolster local manufacturing of batteries, it imposes almost negligible import duty of as low as 1.3% on the import of battery cells into the region. Moreover, reports suggest there is zero tariff on the import of sodium-ion batteries into the EU region. In comparison, the US has raised the import duty on lithium-ion battery cells imported from mainland China to 25%, from the previous rate of 7.5%, under the Biden administration. This was further raised to 58% on lithium-ion batteries imported from Greater China under the Trump administration.

S&P Global Mobility Ausblick

Trotz dieser strukturellen Risiken wurden in den letzten zwei Jahren auch mehrere neue Projekte zur Batterieherstellung in der EU und im Vereinigten Königreich angekündigt. Dazu gehört die von Agratas geplante 40-GWh-Gigafabrik in Somerset, Großbritannien. Die Bauarbeiten für das Gigafabrik-Projekt, das zur Tata-Gruppe mit Hauptsitz in Indien gehört, haben bereits begonnen, und die Anlage soll im Geschäftsjahr 2026-27 offiziell die Batterieproduktion aufnehmen.

Auf politischer Ebene scheint die EU allmählich die Notwendigkeit einer aktiveren Unterstützung der aufstrebenden lokalen Batteriehersteller zu erkennen. In einem ermutigenden Schritt kündigte die Europäische Kommission kürzlich am 4. Juli an, dass sie insgesamt 852 Millionen Euro an Fördermitteln für sechs Projekte zur Herstellung von Batteriezellen in der Region bereitstellen wird. Dazu gehören die Gigafactory-Projekte von ACC und Verkor in Frankreich, die Batterieprojekte von Cellforce und Leclanche in Deutschland, die von Volvo unterstützte Gigafactory von Novo Energy in Schweden und das Batteriewerk von LG Energy Solution in Polen.

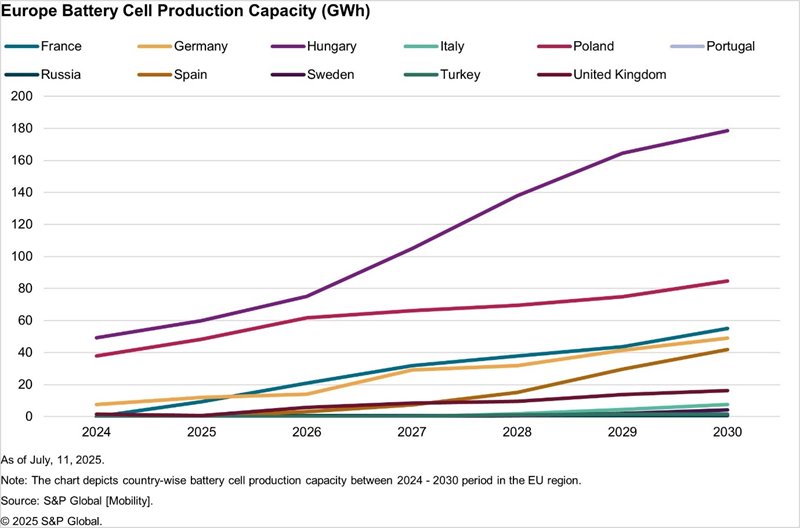

Laut den Datenprognosen von S&P Global Mobility wird Ungarn bis 2030 das führende Land für die Produktionskapazität von Batteriezellen in Europa bleiben, gefolgt von Polen, Frankreich und Deutschland. Die Führungsposition Ungarns bei der Batteriezellenproduktionskapazität in der EU ist vor allem auf seine zentrale Lage zurückzuführen, die näher an Asien und dem Nahen Osten liegt. Darüber hinaus bietet das Land die niedrigsten Stromkosten in der gesamten EU-Region sowie im Vergleich zu den westlichen EU-Ländern verfügbare kostengünstige Arbeitskräfte.

Adim von Battery Research, S&P Global Mobility, teilte seine Sichtweise zu den bestehenden und geplanten Gigafabriken in der EU-Region mit: „Die Verlagerung der Batterieproduktion nach Europa erfolgte größtenteils freiwillig und aufgrund des Drucks der OEMs, ihre Lieferkettenrisiken zu minimieren. Das bedeutet, dass europäische OEMs bereit sind, einen Aufpreis für die Beschaffung europäischer Batterien zu zahlen, um die geopolitischen Risiken, Transportrisiken und Lieferkettenrisiken zu reduzieren.“

„Derzeit sind europäische Batteriehersteller aufgrund fehlender Ursprungsregeln und sehr niedriger Einfuhrzölle dem Wettbewerb durch billige chinesische Zellen ausgesetzt. Europa könnte mit protektionistischen Maßnahmen reagieren, beispielsweise mit Anreizen für die lokale Beschaffung oder höheren Zöllen auf importierte Batteriezellen.“

Er sagte auch, dass der Mangel an LFP-Batteriezellen weiterhin die größte Herausforderung in Europa darstellt. „ACC und PowerCo überdenken ihre Nickel-basierte Strategie als Reaktion auf die Nachfrage der Kunden nach billigeren Batteriezellen, aber die meisten LFP-Zellen kommen aus [Groß-]China. Während chinesische Lieferanten wie CATL planen, die lokale Produktion aufzunehmen, wird die Abhängigkeit von chinesischen Unternehmen wahrscheinlich bestehen bleiben oder sogar zunehmen.“

Amit Panday

Senior Research Analyst, S&P Global Mobility

Weitere Informationen finden Sie hier